目次

- はじめに|倉庫自動化が今、注目される理由

- そもそもなぜ自動化に投資すべきか?会社としての「自動化のゴールイメージ」は

- 倉庫自動化のROIをどう考えるか?──数値だけでは測れない“本当の効果”とは

- 解決すべき課題を明確にし、レイヤー毎に分類して整理する

- 自社に最適な自動化「後」の姿と自動化ロードマップの描き方

- 倉庫自動化設備の選定:種類と一般的な特徴

- 倉庫自動化は、企業の競争力を左右する“戦略投資”へ

はじめに|倉庫自動化が今、注目される理由

人手不足が深刻化する中、倉庫業務の自動化は物流業界における最優先課題のひとつとなりつつあります。特に「2024年問題」以降、省人化や生産性向上を目的に、自動化への投資を本格的に検討する企業が急増しています。

これは調査データにも表れており、例えば2024年10月の帝国データバンクによる調査では、運輸・倉庫業の65.8%が人手不足を実感していると回答しています。また、2021年に富士電機株式会社が行った調査における物流・倉庫部門の人手不足に起因する問題として、「業務・サービス品質の低下」が40.5%で第1位(時間外労働増加や休暇取得数の減少と並んで同率1位)となる等、人手不足とその影響の深刻さに議論の余地はないと言えるでしょう。

その一方で、倉庫自動化の導入には十分な経験を積んだ人材がなかなかおらず、「どこから着手すべきかわからない」、「導入効果をどう評価すればよいのか判断に迷う」といった声が多いのも事実です。また、現場と経営層の視点のズレにより、合意形成が進まずプロジェクトが停滞するケースも少なくありません。

そこで本シリーズでは、これから倉庫自動化を進める企業様のために「倉庫自動化の進め方」を3章に分けて解説します。第1回目の今回は、「自動化推進経験者が語るロードマップの描き方」。そもそも初めの第1歩で考えておくべき会社としての自動化による目標や導入効果の評価等について、ラピュタロボティクス ロジスティクスソリューションズ・スペシャリスト 嶋﨑太郎が、前職の佐川グローバルロジスティクスで推進してきた多数の自動化プロジェクトの経験から得た学びや実践的なノウハウと共に、皆さまにわかりやすく解説します。

そもそもなぜ自動化に投資すべきか?会社としての「自動化のゴールイメージ」は

自動化設備を導入したいと思った最初の段階で、いきなり「会社としての自動化のゴールは?」と問われると、答えに困ってしまうのが普通です。一方で、投資判断を下す経営層の目線で考えると、いくつもある拠点の1つから「自動化したい」と言われても、本当にそれが必要なのか、現状の課題は何でどんな影響が出ており、投資すること自体にリスクはないのか、等と考えを巡らせてしまうものです。

つまり最初の第1歩の時点で、多くの企業では既に現場と経営層の目線には大きなギャップがあるのですが、ここでお伝えしたいことは計画の最初の段階でそのギャップを意識しておくべき、ということです。つまり、上層部に社内提案を行う際に現状の課題を伝えるだけでなく、「人が集まらず、現場が回らなくなると、事業上どんなリスクがあるのか(マイナス)」を具体的に示し、その解決策に自動化を選択した理由とそれによって得られる効果(プラス)をできる限り「経営層目線で」具体的に提示し、真剣な検討を促すこと。自動化のロードマップを描く際には、この内容を定義することから始めなければいけません。物流危機への対応は組織として取り組むべき問題だからです。そしてロードマップには当然、ゴールが必要です。では自動化を既に推進している会社は、具体的にどんなゴールイメージを描いて進めてきたのでしょうか。嶋﨑が挙げる例は、例えば以下のようなものです。

- 5年後、10年後、更に人が採用できなくなった後も安定稼働できる倉庫

- 倉庫人員1人あたりの売上/利益を最大化する

- 稼働率を最大化する(24時間稼働)※TCなどで目標にされることがある

- 逆に24時間稼働を止め、稼働時間を短縮しても能力が今と変わらない倉庫

これらのイメージは、現在の状況や業種、倉庫の種別等の条件によって変わってきます。また、ゴールイメージは1つである必要はなく、「人手不足が悪化した将来も安定稼働できる」というマイナスを解消する方向性でのゴールもあれば、「倉庫面積(平米数/坪数)当たりの売上最大化」や「倉庫人員1人あたりの売上最大化」といった収益を伸ばす方向性でのゴールもあります。物流業や倉庫業なら倉庫内の空間利用率や時間効率は永遠のテーマである重要課題で、「どうやって拠点数を増やさずに出荷量を増やせるか」は製造業・卸売業・小売業等の荷主側であっても重要なテーマになるかと思います。どんな業種であれ倉庫から出荷する時点が売上計上のポイントとなる以上、原則的に収益を伸ばす方向でのゴールイメージも描く余地があるはずです。

そして当然ですが、経営層の方々も人間です。その人間心理として「今はこんなに状況が悪いからお金を使ってマイナスを無くそう!」という提案よりも、「こういうお金の使い方をしたらこんなに売上が増えてもっと良くなるよ!」という提案の方に魅力を感じるものです。また、様々なバックグラウンドを持つ人たちが強みを寄せ合って支えているのが会社という組織です。つまり、経営層の方々は必ずしも物流やサプライチェーン、そして自動化に精通している方々とは限りません。提案相手の理解と賛同を得るためには、その分野の専門性を持たない多くの方々にも魅力的な提案を行った方が良いはずです。まずはこの目線でゴールイメージの候補となり得るものをリストアップすることから始めるのがおすすめです。

倉庫自動化のROIをどう考えるか?──数値だけでは測れない“本当の効果”とは

倉庫自動化の投資判断において、ROI(Return on Investment/投資対効果)の明確化は欠かせません。しかし通常、ROIは単に省人化効果のように定量的な数値だけで測れるものではなく、何を“効果”と定義するかが成果を大きく左右します。そして本セクション内でも後述しますが、その効果として定義するものや評価方法を、経営層も含めて部門や人による意見の違いが出ないよう、初期段階で「組織内の合意形成をしておく」ことが何よりも重要です。

余談ですが、近年では自動化によって必要人員数が削減された部分から人間にしか行えない付加価値の高い業務(品質管理やクリエイティブな要素が求められる業務など)に人員を配置転換することで、企業や製品の付加価値を向上しながら従業員満足度も向上させる「活人化」という言葉が使われています。「ロボットをもっと身近にし、人にやさしい現場をつくる」ことを目指すラピュタロボティクスでは、このコンセプトがもっと広く浸透することを願っています。

▼ ROIに含めるべき「定量効果」の例:

- 人件費の削減効果

- 作業スピードの向上による処理能力の増加

- 在庫管理精度の改善による棚卸差異・欠品リスクの低減

▼ ROI評価に見落とされがちな「定性効果」の例

- 現場で蓄積されたデータを活用し、継続的改善を行う「企業文化」と「データ活用の型」を作る

- 導入初期の試行錯誤を“社内資産化”し、他拠点や次フェーズへ横展開できる

- 慢性的な人手不足への対応強化(BCP効果)

- 人の習熟度に依存しない業務標準化(誰が作業しても同じ成果、または最低ラインの設定)

- 誤ピック・誤出荷の減少によるクレーム・信用失墜リスクへの対策

日本企業におけるROI評価の落とし穴

日本の多くの企業では、物流部門が「コストセンター」と見なされがちです。そのため、ROIはどうしても短期的・数値的な成果に偏って評価されがちですが、これは自動化の本質を見誤る原因にもなります。特に物流ロボットによる自動化はデジタル化でもあり、現場で取得されるデータを活用してPDCAサイクルを回す改善文化を社内に根付かせることが、真のROI最大化につながります。

成功のポイント:最初から完璧を求めない

また、導入する製品にもよりますが、倉庫自動化に限らず多くの自動化設備では導入直後が最もパフォーマンスが低い時期であることが一般的です。ロボットや自動化設備も「ツール」である以上、使い方次第でその効果が変わってくるためです。重要なのは、そこからPDCAを回して改善を積み重ねていくという「文化」をつくること。「最初から完璧を求めるのではなく、改善を前提に設計する」という考え方を、現場と経営層の両方で共有することが成功のカギとなります。

そして多くの企業が気に掛ける部分ですが、自動化設備メーカーや販売会社も納入後の保守・メンテナンスを行います。ラピュタロボティクスでは保守・メンテナンスだけでなく、上で触れたPDCAサイクルを回して継続的な改善を重ねていくサポートを行うカスタマーサクセス部門を設置し、稼働開始後もいかに生産性を向上できるかをお客様と共に考え、伴走できる体制を構築しています。

解決すべき課題を明確にし、レイヤー毎に分類して整理する

自動化の“目的”が曖昧では、失敗する──まずは課題を整理しよう

倉庫自動化を成功させるために、最初にやるべきことは「何を解決するために自動化するのか?」を明確にし、社内でそれを共有することです。多くの現場で、自動化導入がうまく進まない原因は、この”目的”が曖昧だったり組織内で共有されていないことにあります。目的を共有するためにはまず、現状の課題感を共有するのが近道です。

課題は、大きく2つのカテゴリーに分類できます:

① 社会課題(外部要因)

- 業界全体で進む人手不足、高齢化

- 労働時間規制や採用難によるオペレーションの限界

② 固有課題(自社・自拠点に特有の事情。①の影響が具現化したものも含まれる)

- 地域の採用競争激化、慢性的な人員定着率の低さ

- 拠点ごとのレイアウトや作業プロセスの非標準化

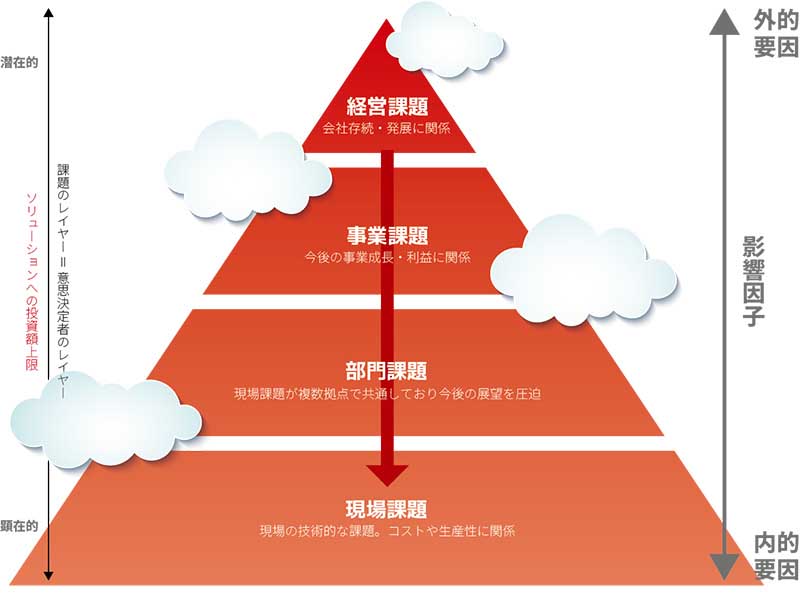

課題を「4つのレイヤー」で整理すると、意思決定がスムーズになる

世の中のほぼすべての企業が広く影響を受ける社会課題(不可避なもの)が自社にどう作用しているかをある程度整理できたら、次はその課題を経営層をはじめとする上層部に真剣に受け止めてもらうための「翻訳作業」に入ります。企業が持つ課題には様々な種類がありますが、それらは組織内で対処する人の立場に応じて4つのレイヤー(層)に分類できます。物流DXの一環となる倉庫自動化には、数千万~億単位の投資が必要となるケースも多く、投資額から見ると経営課題/事業課題レベルの課題に対するソリューションになっていなければ企業として前に進めることは難しいでしょう。その4つの分類を以下で解説しますが、ここでポイントとなるのは「どんな課題も大なり小なり経営課題とリンクする」ということです。

レイヤー①|現場課題(オペレーションレベル)

- 作業効率の低下、人員配置の不均衡など

- 定量的な指標(作業時間・歩行距離・誤出荷率など)で効果を測定可能

例:

「ピッキング作業に必要以上に時間を要したり作業者ごとに速度や精度にバラつきがある」

「入荷から棚入れまでにタイムラグがある」

レイヤー②|部門課題(複数拠点に共通で存在する課題)

- 同様の課題が複数拠点で発生

- 先行導入した拠点の成果を“型化”して展開可能

- 定性的な価値(ナレッジ共有・継続改善の枠組み)も大きい

例:

「複数の拠点で誤出荷によるクレームが増加している」

「プロセス毎の作業標準がバラバラで全社的な改善が行いにくい」

「残業が発生する日が増加し、人件費高騰と相まって人件費が大幅に上昇している」

レイヤー③|事業課題(ビジネス成果に直結)

- 売上・利益への影響が大きく、経営層の関与が必須

- 投資判断において、「成長戦略」または「リスクヘッジ」の視点が重要

例:

「出荷リードタイムの短縮が、受注拡大に直結している」

「人手不足が物量増加による事業成長機会の阻害要因になっている」

レイヤー④|経営課題(会社の中長期戦略と直結)

- 自社の基幹事業の事業課題はそのまま経営課題に

- 外部環境が変化を続ける中での「やらないリスク」もフェアに提示する

例:

「物流品質の強化が競争優位性に直結する業種」

「投資を見送った結果、人手不足で起こったミスから既存大口顧客を失うリスクが増大」

企業の課題は4つのレイヤーに分類でき、すべての課題は経営課題にリンクする。

現場の目線と言葉を経営層のそれに「翻訳」することが鍵

上に書いた例では、人手不足という一見して現場課題として片付けられそうな問題と事業課題/経営課題との間でのリンクを見出して提示することを意識しました。このように、現場運営上の課題であってもそれが複数現場での共通課題であれば部門課題に、それが事業の売上や利益を一定水準以上に圧迫している場合は事業課題、その事業が基幹事業であったり自社の中長期の成長を脅かす場合は経営課題として分類でき、最下層の現場課題であっても実は経営課題とつながっています。課題を立場の上下を超えて真剣に受け止め、対処すべきものとして組織内で意思統一する上でこのアプローチは非常に有効です。

自社に最適な自動化「後」の姿と自動化ロードマップの描き方

倉庫自動化は”ゴールを設定”し、“段階的に進める”からこそ成功する

自動化プロジェクトでは、すべてを一度に変える必要はありません。むしろ、インパクトの大きい領域から順に段階的に進めることが、失敗を防ぐカギとなります。以下は、実際の現場で成果を出してきた倉庫自動化ロードマップの5ステップです。

ロードマップ作成のステップ例:

- 拠点ごと/複数拠点共通のゴールを設定し、現状とのギャップを課題としてリストアップする

- 例:「24時間以内に全注文を出荷完了」というゴールを設定。現状は平均36時間かかっているため、「ピッキング遅延」「出荷前検品の滞留」などを課題として列挙。

- ゴールを基に効果目標と評価方法の設定

- 例:「1年で出荷リードタイムを25%短縮」「誤出荷率を0.3%以下に」。WMSタイムスタンプや誤出荷件数を週次でモニタリングする評価方法を確立。

- 現在地でのデータ収集と継続改善の仕組みづくり

- 例:ピッキング開始/終了時にバーコードをスキャンして作業時間を記録。週1回の改善ミーティングでデータを共有し、作業動線の見直しや教育計画に活用。

- 優先的、またはサンプル的に自動化する拠点の決定

- 例:全国に3拠点ある中で、採用難が深刻でSKU数が最多の「つくばDC」をパイロット拠点に選定。

- その拠点の中でも優先的に自動化するプロセスを特定し、ソリューションを導入

- 例:作業時間の50%を占めるピッキング工程を最優先に設定し、AMRによるピッキングアシストソリューションを導入。

- 導入前データとの比較も用いて初期施策の評価

- 例:導入前の定量的な数値データも重要。導入前後でピッキング1件あたりの平均時間を比較。3か月後に20%短縮を達成したことを確認し、改善要因・課題を洗い出す。

- 他拠点へのナレッジ展開と当該拠点内での他プロセス自動化の推進

- 例:つくばDCで作成したSOPや運用マニュアルを大阪DCに展開。同時に、つくばでは梱包・仕分け工程の自動化プロジェクトを開始。

- 3~7でサイクルを回す

- 例:次のパイロットとして「名古屋DC」を選定→同様のプロセスで効果検証→全社標準へ。段階的にネットワーク全体の最適化を図る。

ロードマップは“共通言語”になる

このように、導入直後から完璧な成果を求めるのではなく、ステップごとに「計画→実行→評価→改善(PDCA)」を回していく視点が求められます。このステップを現場と経営層が共通認識として持つことで、導入がスムーズに進み、「最初の一歩」だけで終わらない持続的改善の仕組みが生まれます。また、このステップ構造をチーム内で共通理解として持つことで、現場と経営層が足並みを揃えやすくなり、導入成功の可能性を高めることができるでしょう。

倉庫自動化設備の選定:種類と一般的な特徴

設備選定は「自動化ありき」ではなく、「課題起点」で考える

倉庫自動化設備の選定において大切なのは、“今のやり方をそのまま自動化する”発想を一度捨てることです。 「どの作業に最も課題があるか」「どこを自動化すればROIが最大化するか」という視点から、必要な機能と向き不向きを見極めることが成功のポイントです。以下に、主要な倉庫自動化設備と、それぞれの特徴・向いている現場/向かない現場をまとめました。

1. 搬送

| 設備 | 特徴 | 向いている現場 | 不向きな現場 |

| コンベヤ | 固定ルートで高速・連続搬送が可能。ラインに組み込みやすくメンテも容易。 | 出荷・仕分けなど一方向に大量処理する工程。高スループットを求める現場。 | レイアウト変更が多い、複数ルートを柔軟に切り替えたい現場。 |

| AGV/AMR | レイアウト変更に強く、段階導入もしやすい。AGVは床工事が必要。 | 小~中規模倉庫における定点間またはエリア間搬送など変動の大きい動線。 | 重量パレットを高速・高頻度で搬送する大規模自動ライン。 |

2. 保管

| 設備 | 特徴 | 向いている現場 | 不向きな現場 |

| ACR(Autonomous Case‑handling Robot) | ケース単位で高密度保管・自動搬送。Goods‑to‑Personで作業者の歩行を削減。 | SKU数が多い通販・部品倉庫、保管効率を高めたい現場。 | 大型・不定形商品や重量物が多い現場。 |

| ASRS(自動倉庫) | クレーン/シャトルで自動入出庫。バケット型・パレット型などタイプが豊富。ラピュタASRSのような自在型も。 | 高密度保管が必要な中~大規模倉庫。高生産性と高密度保管を両立できるものはまだ少ない。 | 入出庫頻度が極端に高い、処理能力で少量多品種に向かないものも。 |

| 移動ラック | 台車付きラックを電動移動させて通路を最小化。保管密度を大幅向上。 | パレット保管中心で、スペース制約がある冷凍・冷蔵倉庫など。 | 作業者やAGVが常時通行する高頻度ピッキング工程。 |

| 流動ラック(グラビティ/フロースルーラック) | 傾斜ローラーで先入先出(FIFO)が容易。搬送と保管を兼ねる。 | 回転率の高い消耗品や食品など、先入先出が必須のSKU。 | 重量パレットや不定形・壊れやすい商品が多い現場。 |

3. ピッキング

| 設備 | 特徴 | 向いている現場 | 不向きな現場 |

| PA‑AMR(ピッキングアシストAMR) | 作業者と協働しピッキング精度向上と歩行距離削減。ラピュタPA-AMRのように導入障壁が低く生産性を倍化できる特殊製品も。 | EC向け小物ピッキング、作業者の移動負荷が保管エリアの面積が大きい現場。 | 大型・重量物・長尺物やケース、パレットのピッキング、極端に通路が狭い現場。 |

| 重量検品カート | 秤付きカートでピッキングと同時に重量チェック。誤ピック即時検知。ラピュタPA-AMRのように重量検品機能付きのPA-AMRも。 | 多品種・少量オーダーや行あたり点数が多く、回転の速い現場で検品工程を簡素化したい現場。 | SKU毎の重量差が極めて小さい商品の大量ピッキングや重量物中心の現場。 |

4. 仕分け

| 設備 | 特徴 | 向いている現場 | 不向きな現場 |

| ソーター | 高速で自動仕分け。シュー/クロスベルト等タイプ多数。ラピュタASRSのように自動倉庫にソーター機能が搭載されているものも。 | 日量数万件規模の出荷・返品仕分け、宅配ハブ。 | 低スループットの小規模倉庫、品種が少ない現場。 |

| DAS(Digital Assort System) | ラックごとのライト表示で仕分け先を指示。低コスト&柔軟。ラピュタASRSのように自動倉庫でのピッキングに組み込めるものも。 | 店舗別仕分けや多オーダー少量ピース仕分け。 | 大型荷物やパレット単位の仕分け。 |

| GAS(Gate Assort System) | 商品バーコードをスキャンすると投入すべき仕分け先間口のゲートが開き、誤仕分けを防ぎながら作業効率を向上。 | 種まき方式のトータルピッキングを行う現場。 | 出荷先の数が少なく誤ピックの問題も起こりにくい現場。 |

| SAS(Sorting & Assort System) | DASを拡張し自動搬送を組み合わせた半自動システム。 | 複数サイズ混在でも高速仕分けしたい中規模倉庫。 | SKUが極端に多く、人手の判断が必要な仕分け。 |

5. 梱包

| 設備 | 特徴 | 向いている現場 | 不向きな現場 |

| 自動梱包機 | 商品寸法を測定し適切な箱を自動作成・封函。資材削減&作業省人化。 | EC・通販など箱サイズがバラバラで梱包件数が多い現場。 | 多様な形状や緩衝材が必須で自動化が難しい商品。 |

| 製函機(ケースエレクター) | 段ボールを自動で組み立て、ライン供給。 | 出荷量が多く、箱サイズバリエーションが限定的な現場。 | 多品種・小ロットで箱サイズが頻繁に変わる現場。 |

| 封函機(ケースシーラー) | ガムテープやホットメルトで自動封緘。 | 大量の標準ダンボールを扱う出荷ライン。 | 特殊形状箱やラップ包装中心の現場。 |

6. パレットハンドリング

| 設備 | 特徴 | 向いている現場 | 不向きな現場 |

| AGF/AFL(自動フォークリフト) | 無人での自動運転機能付きフォークリフト。パレット検知や緊急停止機能も搭載されている。ラピュタAFLのようにWMSや他のマテハン設備と連携して運用できるものも。 | パレットの搬送距離が長い現場や有人でしか行えない複雑な作業と単純作業の切り分けが行いやすい現場。 | フォークリフトの稼働台数や稼働時間が少ない現場。通路幅が狭い現場。 |

| パレタイザー | ロボットアーム/ガントリーで段ボールを自動積付。多品種対応モデルも。 | 量産工場や出荷口でパレット出荷が主流の現場。 | サイズ・重量が極端にバラつく、形状が安定しない荷物。 |

| デパレタイザー | 受入れパレットから自動荷下ろし。AIビジョン搭載で位置ずれ補正。 | 原材料受入れや3PLセンターの入荷自動化。 | 梱包が脆弱で吸着・グリップが難しい商品。 |

ポイント|「組み合わせ」と「段階導入」を前提に考える

設備は1つで完結するものではなく、複数の設備をどう組み合わせて全体最適を図るかが重要です。また、初期段階では「1工程だけ」「1拠点だけ」などスモールスタートから始め、段階的に拡張することで、失敗リスクを最小限に抑えることができます。

倉庫自動化は、企業の競争力を左右する“戦略投資”へ

倉庫自動化は単なる設備導入ではなく、現場の生産性向上と、企業全体の競争力強化を実現するDX戦略の中核です。現場レベルの効率化にとどまらず、以下のような経営価値に直結します。

- 慢性的な人手不足への備え(BCP)

- 作業標準化による生産性の安定化

- 顧客満足度の向上と受注拡大への貢献

- データドリブンな改善文化の定着

- 複数拠点への横展開による全社最適化

しかし、“とりあえず導入”の姿勢では成果につながらず、全体像を把握しないまま「自動化は失敗だった」と判断されるリスクすらあります。だからこそ、「自社にとって最適な進め方がわからない」と感じたときこそ、プロの視点を活用してください。

自動化の最初の一歩に、ラピュタロボティクスの知見を

ラピュタロボティクスは、AI・ロボティクス・物流現場の知見を融合し、現場視点と経営視点をつなぐ“自動化パートナー”として、数多くの導入支援を行ってきました。今回本記事を監修した嶋﨑が所属するコンサルティングチームには、様々な物流自動化先進企業で方やユーザー側、またはマテハンメーカー側や販売側で豊富な経験を積んだ面々がおり、お客様の倉庫自動化を強力に後押しいたします。

- 「どこから手をつけるべきか」が明確になる

- 「自動化設備投資のROI」が社内で合意しやすくなる

- 「現場と経営が一体となって進められる」体制が築ける

こうしたサポートを通じて、「導入して終わり」ではなく「成果が出るまで伴走する」のが、私たちラピュタロボティクスのスタンスです。倉庫自動化、またはラピュタロボティクス製品にご興味のあるお客様は、以下よりお問合せや製品デモのリクエストを承ります。