ラピュタASRSは、お客様のその現場固有のニーズに合わせた幅広いカスタマイズが可能です。製品の主な機能や解決可能な課題について、ぜひご確認ください。

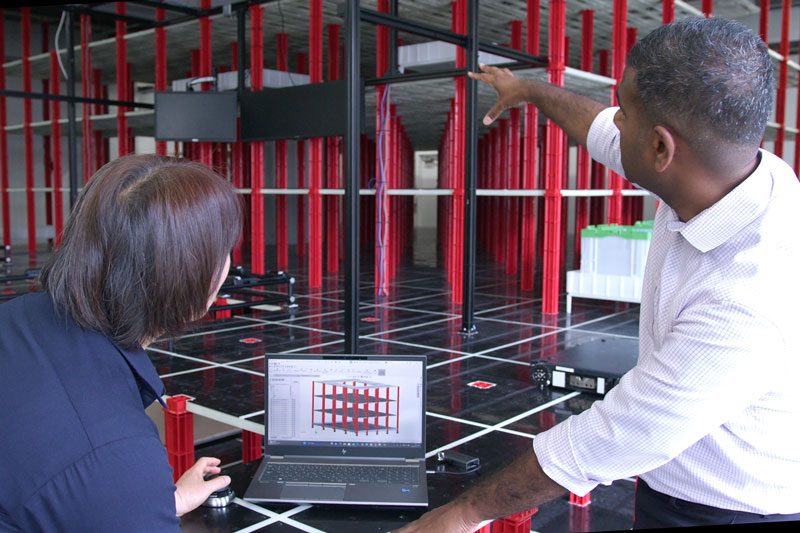

ラピュタASRSは、ロボット群制御AI技術によって多階層での最適協業を実現し、高い生産性を発揮します。独自のブロック構造を支えるガラス繊維入りFRP(繊維強化プラスチック)による構造物はアンカー工事を必要とせず、中2階や防火区画をまたいだ歪な形状にも設置することができます。ここでは、それぞれの機能がどのように動作し、お客様の課題解決に役立つのかをご紹介します。

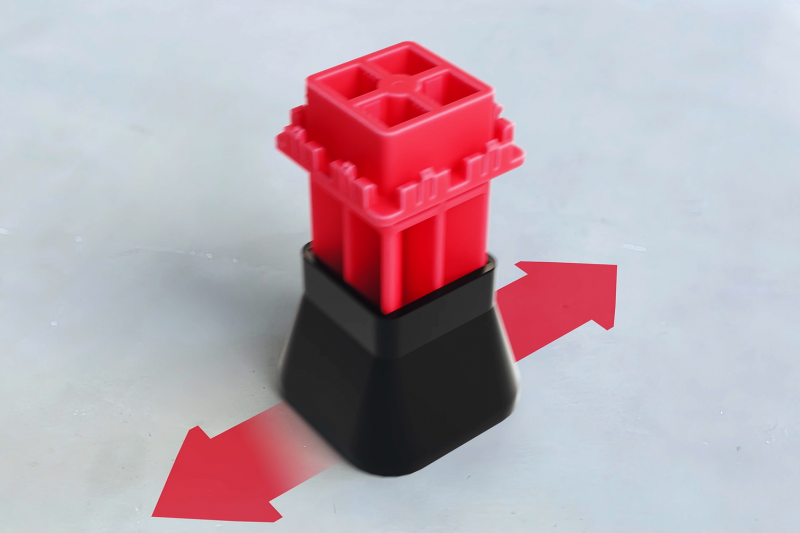

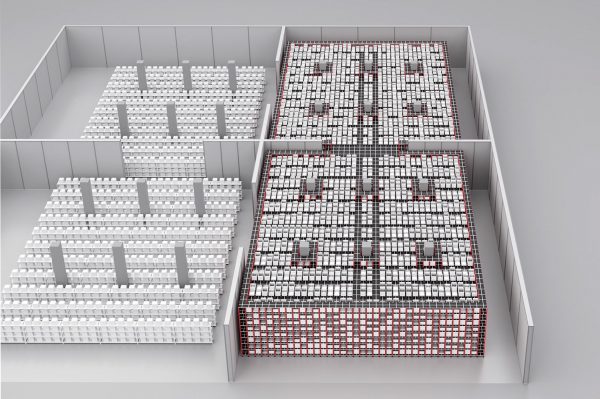

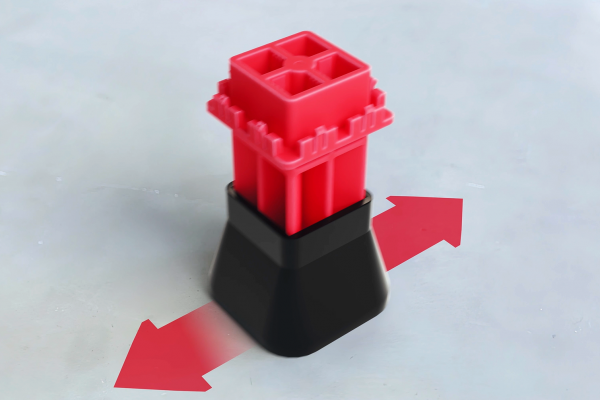

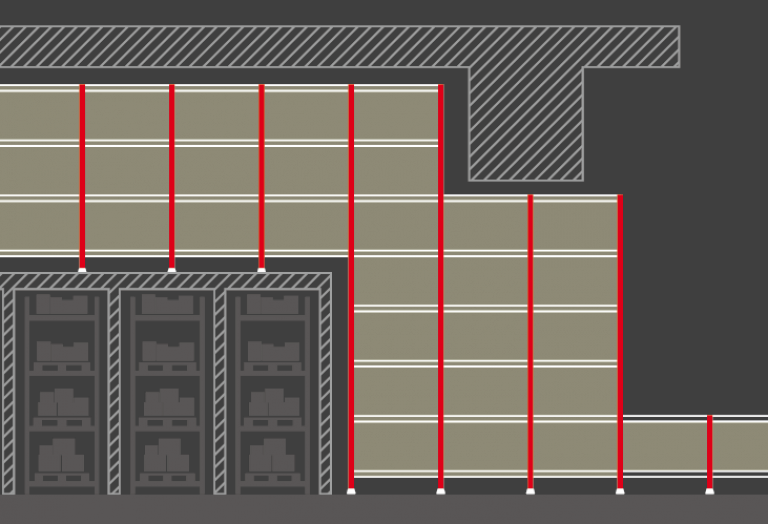

ラピュタASRSの構造は、ベースブロック、ポール、フロアパネルの3つの部材で構成されています。これらをブロック単位で自由な形状に組み立てることで、現場の形状に合わせて自由に配置することが可能で、段階的な設置により、現場の稼働を止めずに既存倉庫/工場への導入も可能です。

従来の自動倉庫では難しかった直方体形状以外の歪な形状、防火区画を跨いでの設置にも問題なく対応が可能です。

ゴム足を備えたベースブロックと、ブロック構造に由来する階層ごとに分かれたポールにより、アンカー工事が不要であるだけでなく免震構造も実現しており、第三者機関にて阪神大震災と東日本大震災時の地震に耐えることを確認しています。

アンカー工事不要のため工期も短く、導入後の規模拡大や他拠点への移設でさえも最小限の時間とコストで対応できます。従来のような固定設備型ではなく据え置き型であるため、中長期のリスクに配慮した投資が可能です。

ラピュタASRSは、構造物の形状だけでなく、ロボット動作やピッキングステーション、入出庫のステーション、エレベータや充電ステーションの位置等も現場オペレーションに合わせてカスタムを行います。

勿論どんな要件にも対応できるわけではありませんが、各現場や出荷先によって異なる要件にきめ細かく対応できる仕様やオペレーションをご提案いたします。

ラピュタASRSのロボットは、各フロアのすべてのスペースにアクセス可能です。水平・垂直の移動制限がないため、どこにあるビンでも迅速かつ直接的にアクセスし、スピーディに届けることができます。

また、階層間の移動に使用するエレベータ、バッテリーを充電する充電ステーションは、どこにでも必要な数だけ設置可能です。

ラピュタASRSのロボットは最高2.5メートル/秒の速度で走行します。全フロア全スペースに直接アクセスできるため、群制御AIがロボット同士の最適協働作業を実現。最適なルートを高速で走行してビンを迅速に届けます。

また、バッテリー残量が少なくなるとロボットは自動で充電ステーションに移動し、F1のピットインのように充電ではなくバッテリー自体を交換することで、常に最大限の稼働率を発揮できるよう配慮されています。

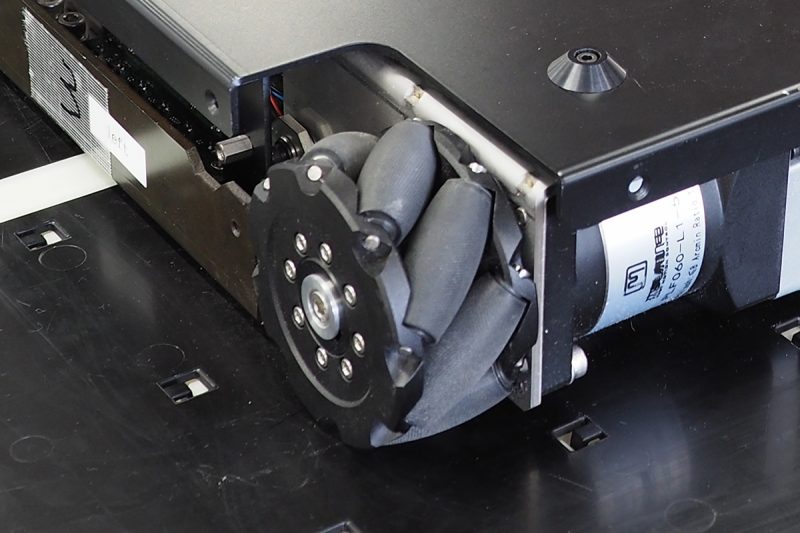

ラピュタASRSのロボットで目を引く独特のホイールは、月面探査機で採用される360度どの方向にも移動できるメカナムホイールです。

実際には縦横90度の方向転換しかありませんが、縦方向用と横方向用のホイール双方を搭載したオムニホイール方式では、方向転換時に一時停止してホイールの上げ下げが発生します。僅か1秒程度のこの動作も、1回の動作で何度も方向転換し、更に数十台のロボットが1日に方向転換する回数となると、その合計時間は大きなロスです。ラピュタASRSでは、方向転換時に一時停止を必要としないメカナムホイールを採用することで、ロボット動作の効率化を実現しています。

Rapyuta Roboticsの強みであるロボット群制御AIは、最大300台のロボットの最適協働作業が行えることを社内検証しています。この技術は、多数のロボットを効率的に管理するだけでなく、ASRS内での異なる階層や場所にいるロボット同士の協業を制御し、常にロボット同士が会話を行いながら最適な協働作業を実行することで、高い生産性を維持します。

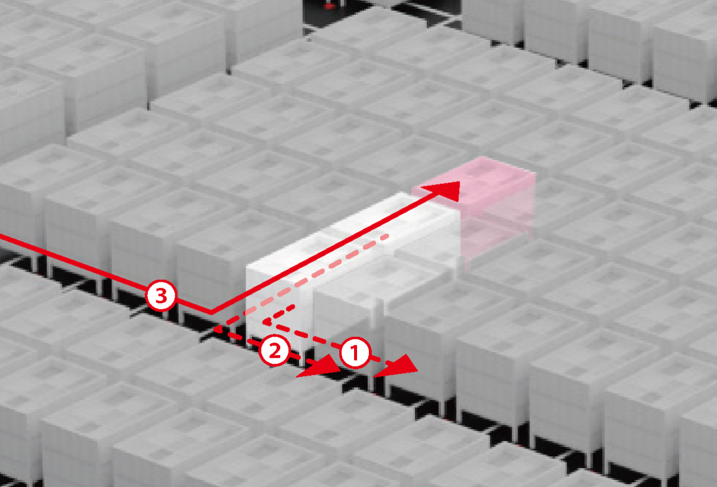

ラピュタASRS内でのロボットの垂直移動は、高速エレベータによって行います。各ビン(コンテナ)に保管されるSKUの出荷頻度に基づいて、ビンの位置が自動的に調整されます。異なるフロアに保管されているアイテムをピッキングする際には、ロボットが各フロア間で協力し、最適な運用を実現します。

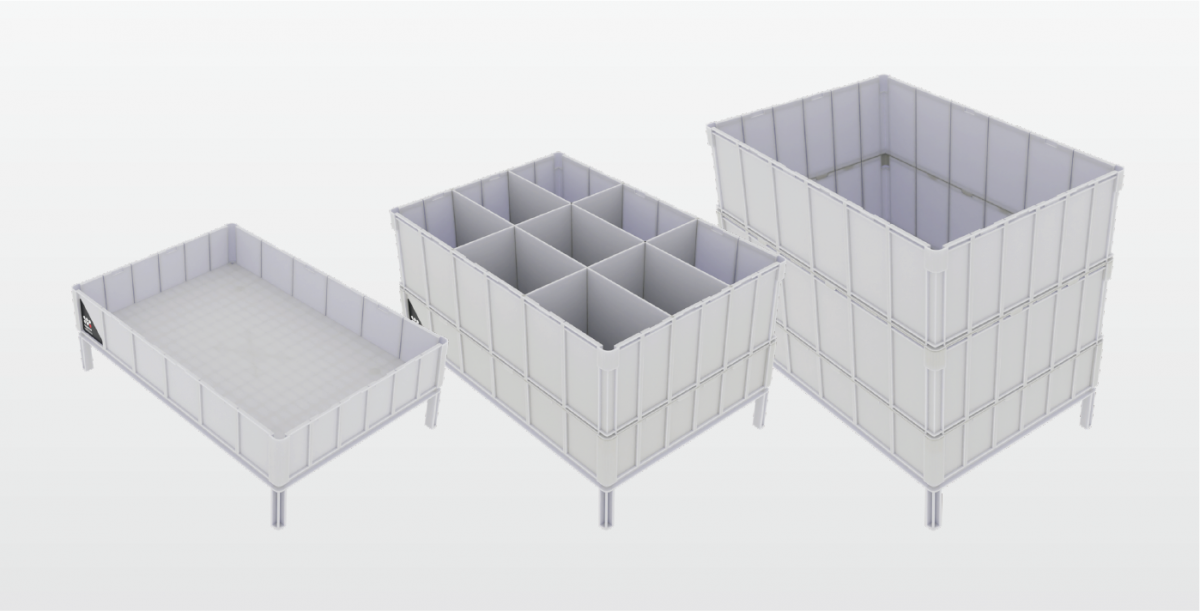

現在のところ、ビン(専用コンテナ)のタテ・ヨコのサイズは変更できないものの、その高さ(深さ)には3つのバリエーションをご用意しています。

階層の高さを決めるポールにも、通常より10cm短い短縮ポールをご用意しており、高さがない商品ばかりを取り扱う場合は、短縮ポールと2段組のビンで階層数を増やして保管能力を向上することができます。

ビンサイズ:W650×D440×H220 / 400 / 580mm).

ビンにはオリコンや段ボールのケースなどを乗せて運用することも可能です。例えば、出荷用のビンには通い箱としてオリコン乗せて使用する等の運用が可能です。

生産性を最大限に高めるための最適な方法については、当社の専門スタッフがご提案いたします。

ラピュタASRSは、アンカー打ちが難しい床下配管がある倉庫や2階以上の上層階、賃貸倉庫への設置が可能です。柱型や梁型をかわして、あるいは特許申請中の防火シャッター対応部材を用いて防火区画をまたいでの設置(消防検査合格済み)など、さまざまな環境でスペースの有効活用を最大限に引き出す柔軟なレイアウトが可能です。

事業の成長に合わせて規模拡大が可能な自動倉庫は他にも存在するものの、ラピュタASRSの特徴は規模拡大プロジェクトの際にも現場の稼働を止める必要がない点で、これは今からラピュタASRSを初めて導入する場合でも同様です。

アンカー工事が不要で、固定設備ではなく据え置き型であるラピュタASRSは、他拠点への移設にも最小限のコストと期間で対応可能です。VUCA(変動性、不確実性、複雑性、曖昧性)の時代と言われる今日において、数年先の外部環境の変化を予測することは困難です。移設にまで対応する唯一の自動倉庫であるラピュタASRSは、変化の激しい時代において、お客様の中長期リスクも最小化します。

Rapyuta Roboticsは、ロボットによる自動化を提供しますが無人化を目指す企業ではありません。単純作業や3K作業をロボットが担い、臨機応変な対応が必要な付加価値の高い作業を人手で行い、より働きやすい職場作りを目指します。また、効率化だけでなく品質とスピードの標準化も、人員不足が属人的な作業の品質低下に繋がるという意味で、極めて重要なポイントです。

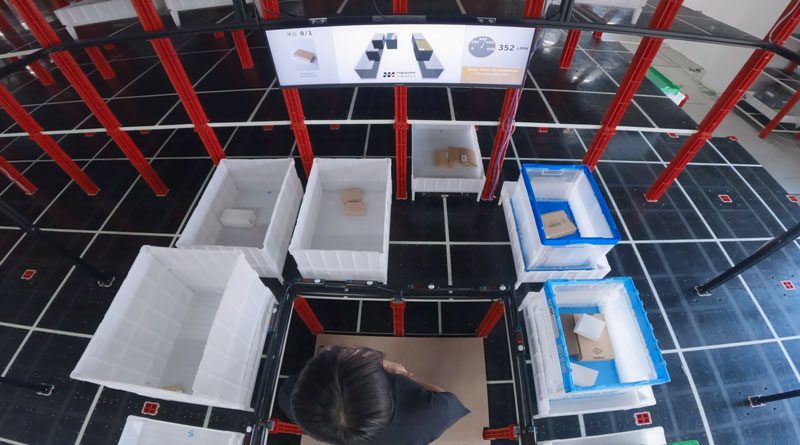

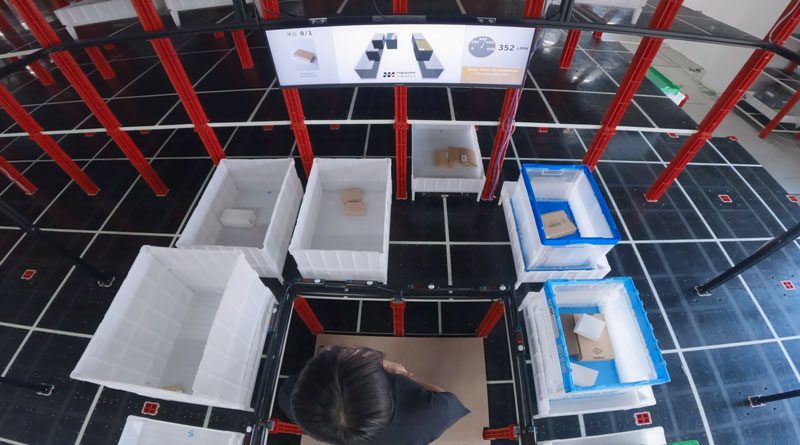

倉庫のピッキング作業では、その70%超の時間が歩行に費やされると言われています。ラピュタASRSでは、Goods-to-Personにより歩行は不要となります。さらに、独自設計により同時に最大8つのビンに対して作業が行える集中作業が可能です。

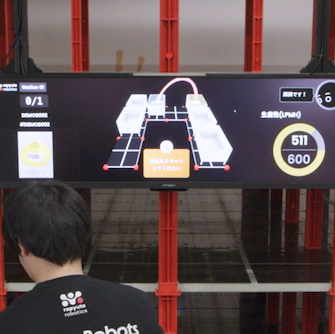

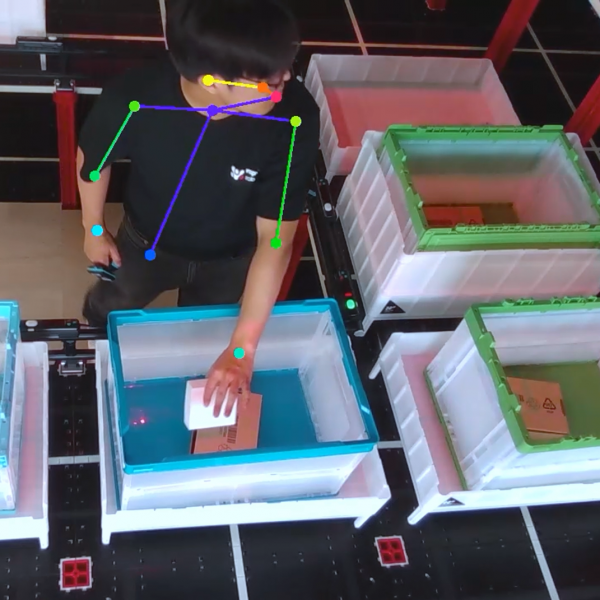

また、高水準で業務標準化を行う上でミス防止は極めて重要です。ピッキングステーションに設置されたディスプレイ、プロジェクター、モーションキャプチャーカメラは、年齢や言語、スキルレベルに関係なく、作業者を視覚的にガイドして三重のミス防止システムとして機能します。これにより、誰にでも効率的かつ正確な作業が行えます。

多くのロボットはバッテリー充電のために稼働を停止する必要がありますが、ラピュタASRSではバッテリー自体を交換することでこれを回避します。自動化されたバッテリー交換は1分程度で完了し、ロボットの稼働率を最大限に高めます。交換後のバッテリーは充電ステーションで自動的に充電され、次の使用に備えます。

ラピュタASRSは、個々のロボットを自由に制御できる利点を活かし、標準機能の範囲内で順立て出庫やソーティング機能をサポートすることができます。ピッキング完了後、出荷用ビンを一時保管エリアに仮置きし、指定された順序で指定の時間に出庫するといった運用イメージです。

これによって、トラック積載順の出庫や中継地点(TC)的な運用も可能となり、幅広い倉庫業務をスムーズに進行します。

倉庫のピッキング作業では、その70%超の時間が歩行に費やされると言われています。ラピュタASRSでは、Goods-to-Personにより歩行は不要となります。さらに、独自設計により同時に最大8つのビンに対して作業が行える集中作業が可能です。

また、高水準で業務標準化を行う上でミス防止は極めて重要です。ピッキングステーションに設置されたディスプレイ、プロジェクター、モーションキャプチャーカメラは、年齢や言語、スキルレベルに関係なく、作業者を視覚的にガイドして三重のミス防止システムとして機能します。これにより、誰にでも効率的かつ正確な作業が行えます。

多くのロボットはバッテリー充電のために稼働を停止する必要がありますが、ラピュタASRSではバッテリー自体を交換することでこれを回避します。自動化されたバッテリー交換は1分程度で完了し、ロボットの稼働率を最大限に高めます。交換後のバッテリーは充電ステーションで自動的に充電され、次の使用に備えます。

ラピュタASRSは、個々のロボットを自由に制御できる利点を活かし、標準機能の範囲内で順立て出庫やソーティング機能をサポートすることができます。ピッキング完了後、出荷用ビンを一時保管エリアに仮置きし、指定された順序で指定の時間に出庫するといった運用イメージです。

これによって、トラック積載順の出庫や中継地点(TC)的な運用も可能となり、幅広い倉庫業務をスムーズに進行します。

ラピュタASRSは、ブロック構造で柱や梁、中二階等に合わせて複雑な形状の現場にも完璧にフィットします。きれいな直方体形状の自動倉庫を設置し、その中で保管効率を計算するのではなく、現場空間全体を効率的に活用いただくことができます。

ラピュタASRSでは全フロア全スペースに群制御ロボットがアクセスできる利点の1つとして、通路と間口が接する形でビンを配置する必要がない点が挙げられます。ビンを複数列、密に配置しても、複数のロボットが協力して手前のビンを一時的に移動させ、別のロボットが目的のビンにアクセスするといった柔軟な対応が可能です。

ラピュタASRSでは、各フロアの高さは630mmのポール(フロア有効高さ:600mm)が標準となりますが、530mmのショートポール(フロア有効高さ:500mm)もご用意しています。部品や文房具、書籍など高さがない商品のみを扱う場合は、ショートポールを使用することで階層数を増やして保管能力を向上することができます。ご検討を進める中で、こういったオプションもご提案して参ります。

現在、多くの企業が人員不足の問題に直面しています。この対策として自動化による省人化が叫ばれますが、ラピュタASRSでは単純な省人化ではなく、単純作業や3K作業をロボットが担いつつ、より複雑な業務を人が担いながら、誰でも均一なスピードと精度で作業が行えるよう標準化します。

例えばピッキング作業では多くの場合、単に必要な商品を必要数ピックするだけでなく、化粧箱や商品に破損汚損がないか等、一次検品と呼ばれる作業を兼ねています。このように臨機応変な対応を迅速に行う必要がある業務は、人間の方が優れています。ピッキングや検品の他にも、出荷先ごとに異なる帳票や流通加工などの作業を、どう効率化・標準化するかが重要です。

生産性を議論する際には、効率ばかりに焦点が当たりがちです。しかし現場レベルで真に生産性向上を図る際には、効率だけでなくミス防止が極めて重要です。ミスのリカバリには通常作業の2倍3倍以上の時間を要するためです。納期を遵守し、高品質な作業を維持することは、お客様との信頼関係を維持し、事業成長の基盤にもなるのです。

あまり議論されることはありませんが、現場作業者の採用には多大なコストと時間、そして労力がかかります。しかし自動化の投資対効果を考える際には、こうした要素は見落とされがちです。ラピュタASRSでの自動化では、こうした隠れたコストも最小限に抑えることができます。

ピッキングステーションのディスプレイは、どのビンからどのビンへアイテムを移動させるかを視覚的にガイドしながら、ピック対象の商品画像とその数量も表示します。文字を使わないガイドにより、一目見た瞬間に次の作業が理解でき、また外国人の方でも言語に関係なく直感的に作業が行えます。

画面に表示される作業指示に沿って実際に作業を行えているかどうかの確認は、モーションキャプチャが担います。誤った商品をスキャンしたり指示と異なるビンに手を伸ばすと、赤い光と警告音で作業者にお知らせします。

ピッキング作業の流れとして、商品をピック出荷用ビンに移動した後、完了ボタンを押すと次の作業指示が画面に現れますが、赤い光と警告音が出た状態では完了ボタンを押しても反応せず、次の作業に進むことができません。理論上は、ミスが起こり得ない仕様です。

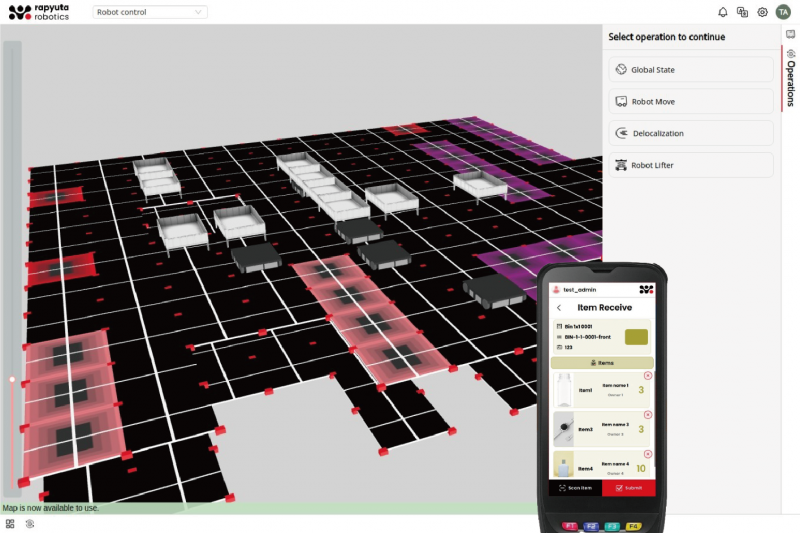

ラピュタASRSのソフトウェアと付属のWMS(倉庫管理システム)では、PCやハンディターミナルの画面上で直感的な操作が行え、誰にでもすぐに使いこなせる仕様です。また、付属のWMSはAPIを通じて他社製またはお客様独自の基幹システムと連携が可能で、導入後に複雑で不慣れなシステムに振り回されることもありません。

ラピュタASRSには、ロボット制御のソフトウェアだけでなく、倉庫管理システムであるWMSも付属しています。管理者が扱うデスクトップ画面も、現場作業者が扱うハンディターミナルも、どちらも大きくわかりやすいデザインで直感的に操作が行えるよう開発されており、デジタルツールに不慣れな方でもゲーム感覚で操作いただけるものとなっています。

お客様の管理システムは、多くの場合お客様独自の要件に合わせて独自に構築されているケースが殆どです。Rapyuta Roboticsでは、7割近い市場シェアを誇るPA-AMRで数多くのお客様側システムとの連携経験から、APIを通して様々なシステムとの統合が行えるよう開発されています。

Rapyuta Roboticsでは、導入後の定期メンテナンスサービスも提供しています。例えば、繁忙期と閑散期で業務内容が変わる場合、当社のメンテナンスサービスにより、ロボット制御プログラムを忙しい時期やゆったりした時期に合わせて調整することが可能です。

ラピュタASRSの機能詳細や、貴社倉庫に合わせたカスタマイズ、最適な自動倉庫システムの選定に関するご相談は、ぜひ当社の専門スタッフまでお問い合わせください。

Japan India USA