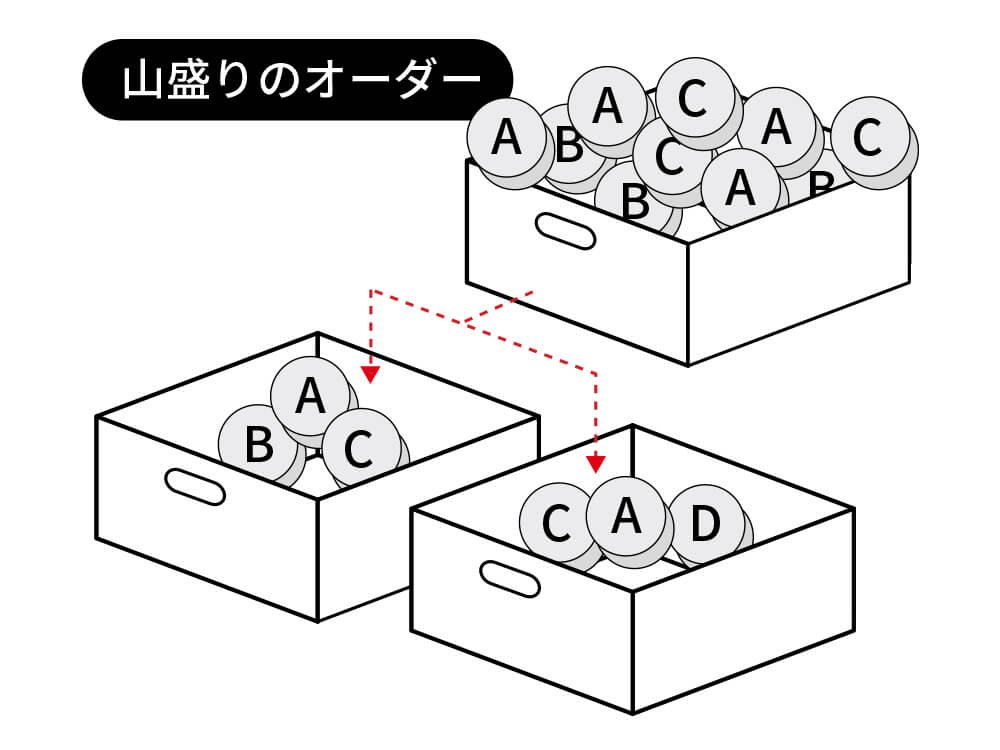

オーダーが入り切らない場合は、2つ以上のコンテナにオーダーを分割。WMSと連携し、1つのコンテナに入る商品の重量と容積を一定のしきい値以下になるように調整

50Lコンテナやダンボール等様々な荷姿に対応

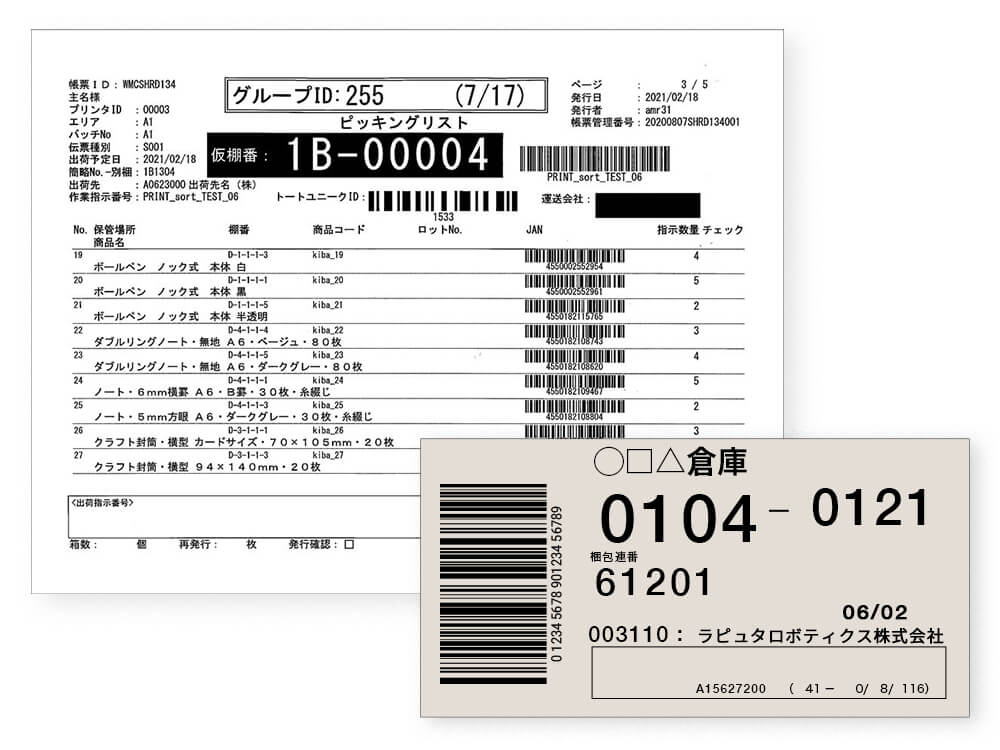

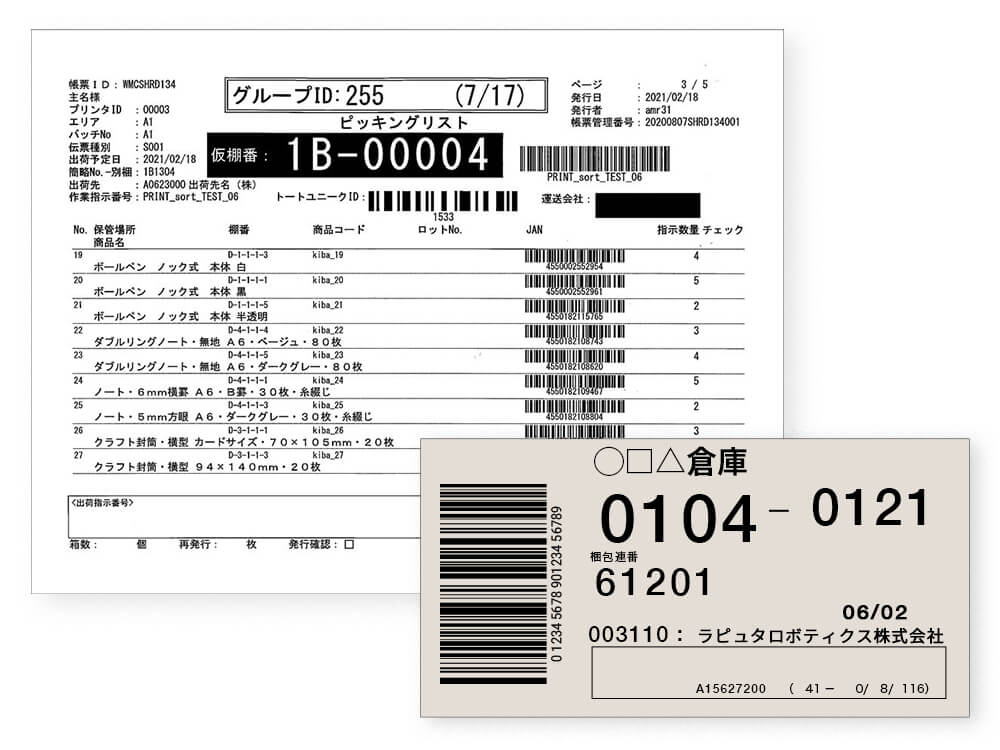

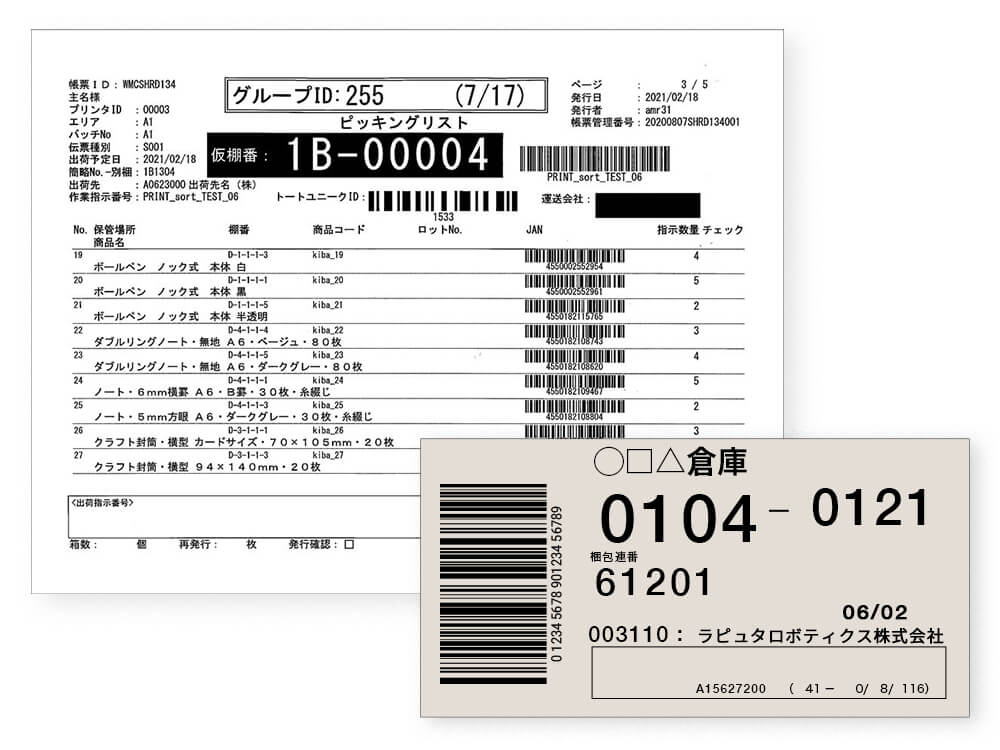

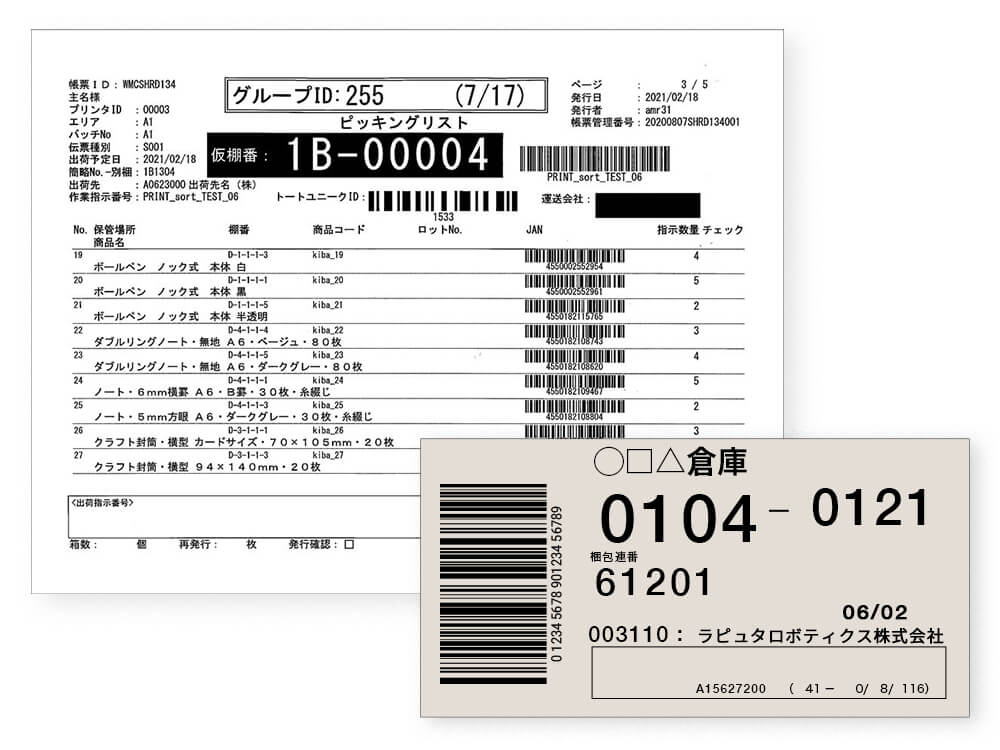

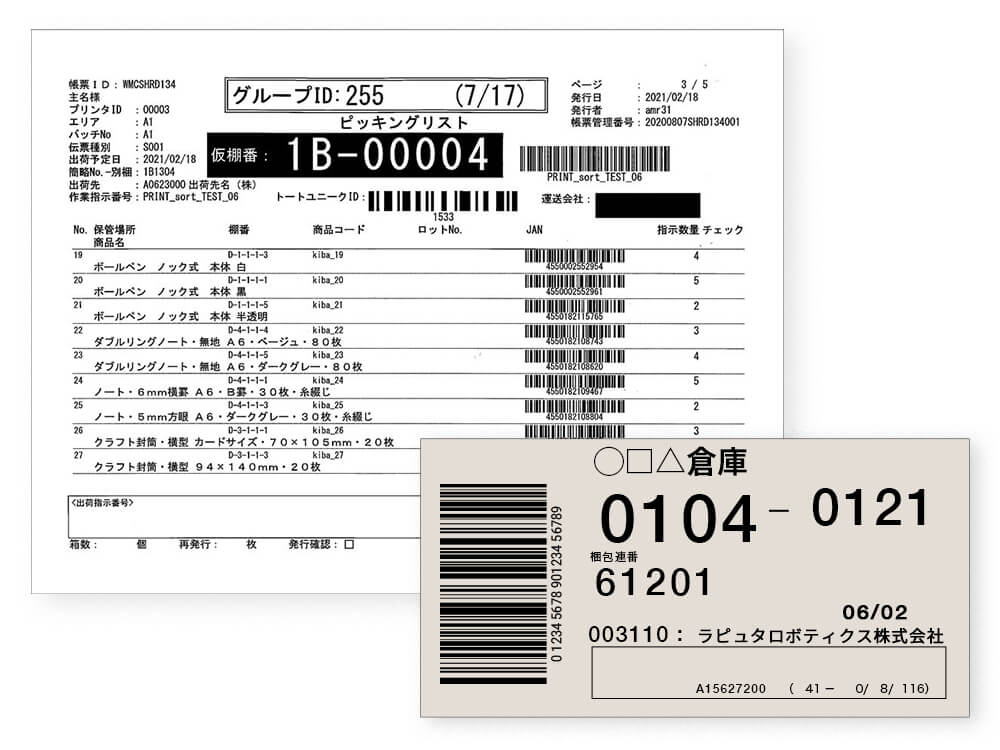

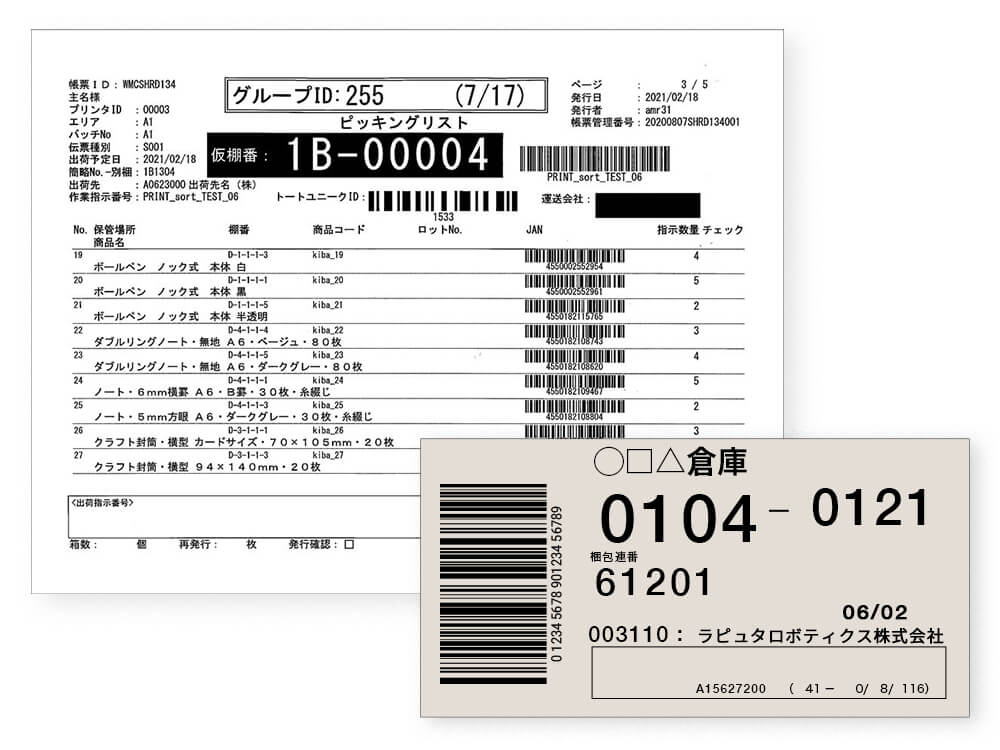

システム連携により納品書や出荷ラベルを紙やシールで印刷しピッキングの後工程の作業負担や荷主からの流通加工のリクエストに対応

積載効率か作業効率のどちらに優先順位をつけるかを任意に選択可能

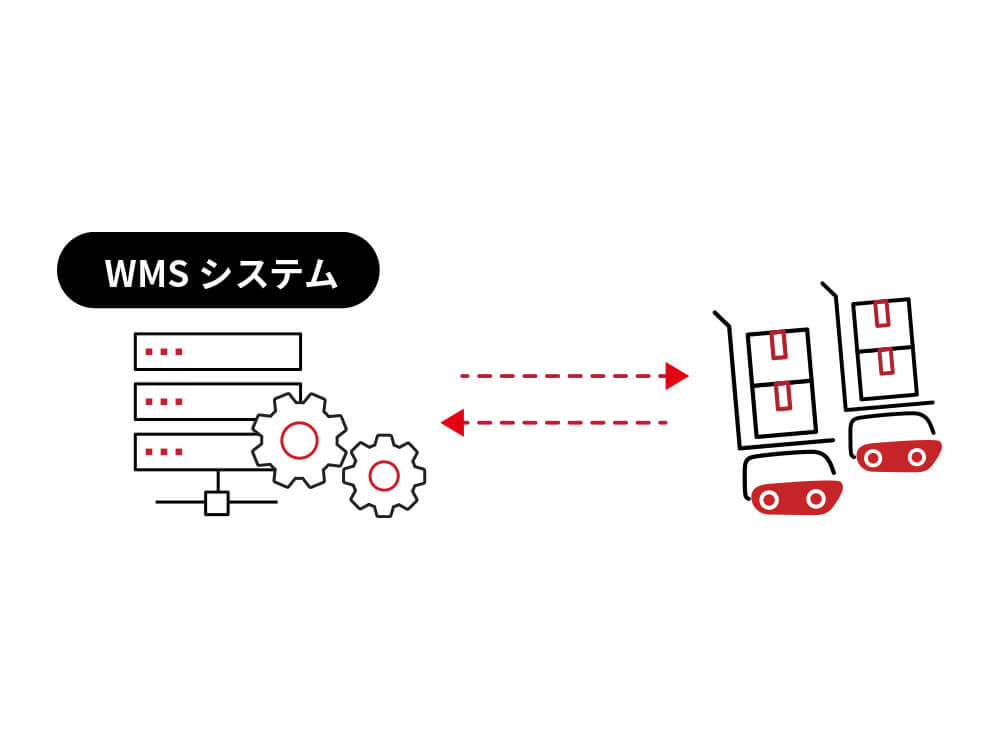

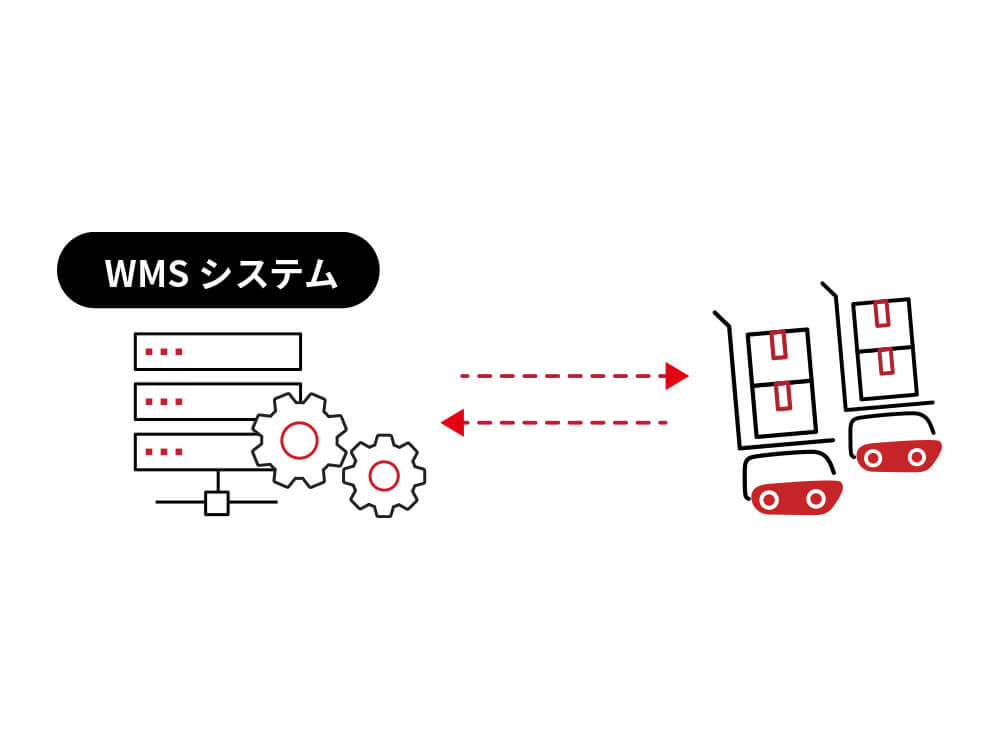

WMSとの連携により、商品の入れ替わりにシームレスに対応(フリーロケーション対応可能)

10L, 20L, 30Lなどの小サイズのコンテナの搭載が可能

システム連携により納品書や出荷ラベルを紙やシールで印刷

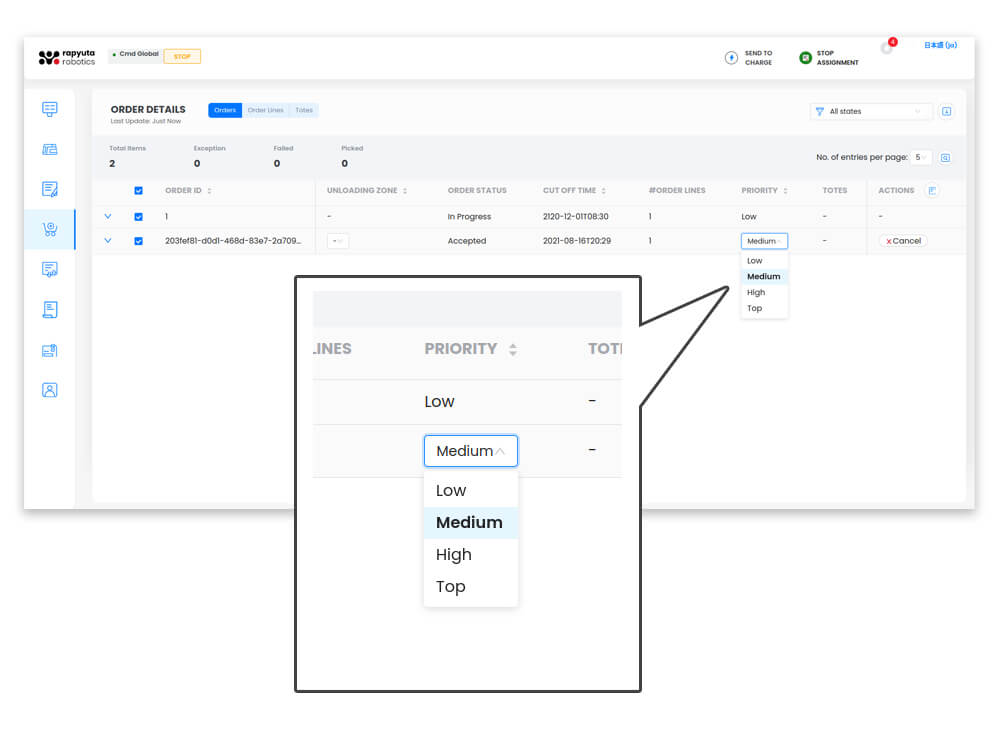

急な需要増でも2段階での対応が可能

1:AMRと協同するスタッフの人数を増やしてスループットを出す

2:マニュアルピッキングを並走させることにより更にスループットを増加

ピッカーガイドシステムにより、歩行時間の短縮を実現

10L, 20L, 30Lなどの小サイズのコンテナの搭載が可能

システム連携により納品書や出荷ラベルを紙やシールで印刷しピッキングの後工程の作業負担や荷主からの流通加工のリクエストに対応

積載効率か作業効率のどちらに優先順位をつけるかを任意に選択可能

トータルピッキングにも対応(オーダーピッキングももちろん対応可能)

50Lコンテナやダンボール等様々な荷姿に対応

オーダーが入り切らない場合は、2つ以上のコンテナにオーダーを分割。WMSと連携し、1つのコンテナに入る商品の重量と容積を一定のしきい値以下になるように調整

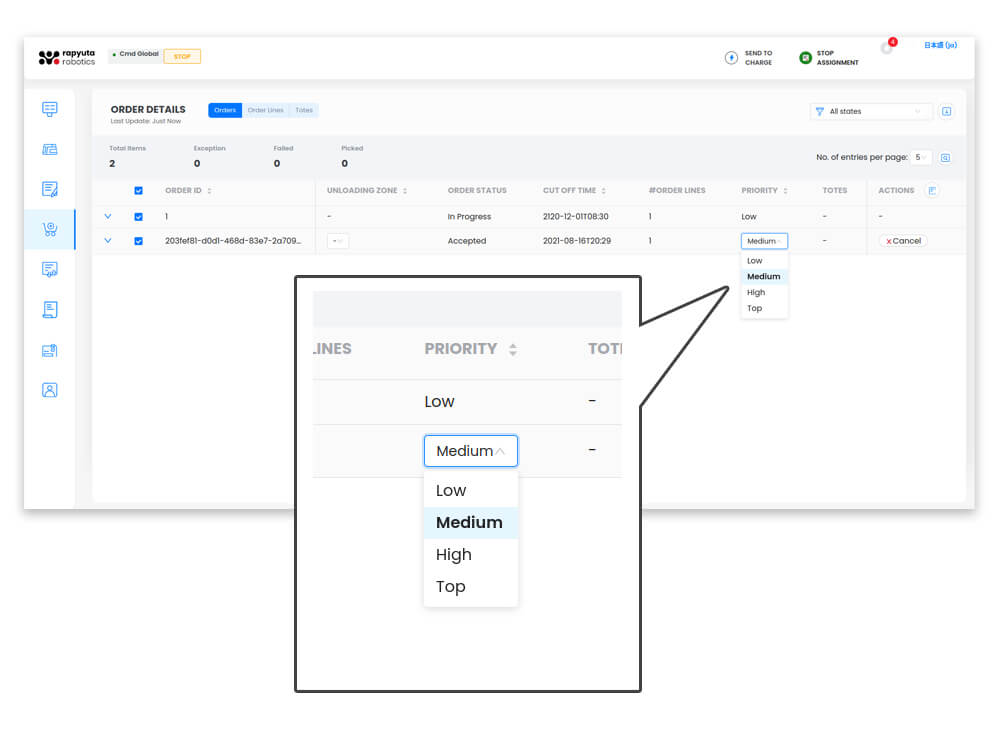

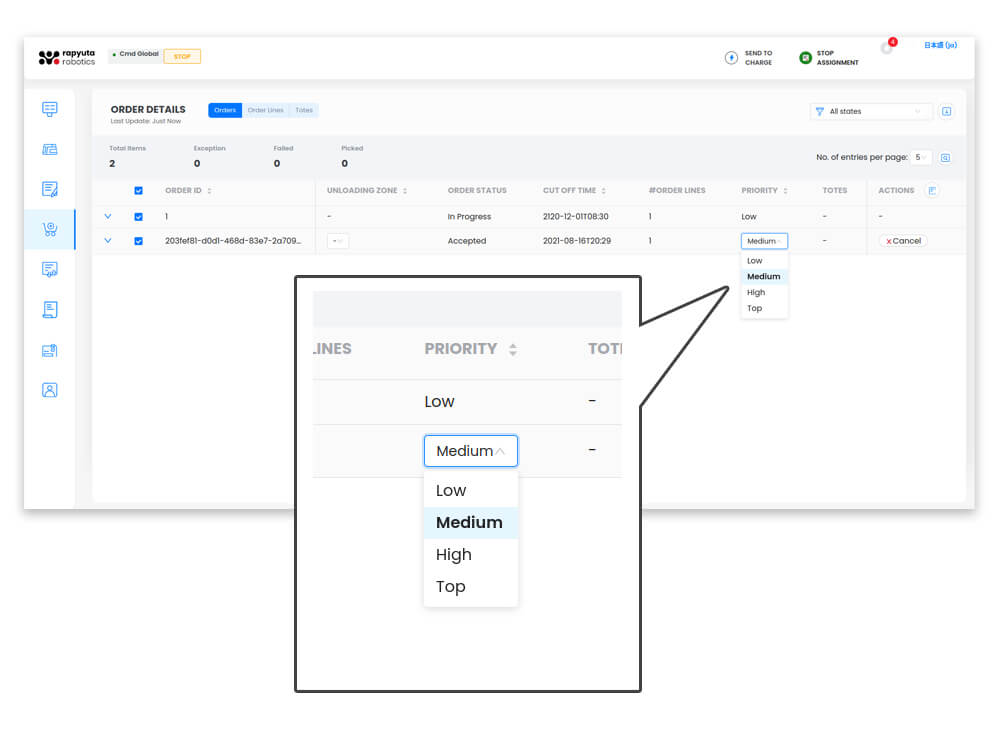

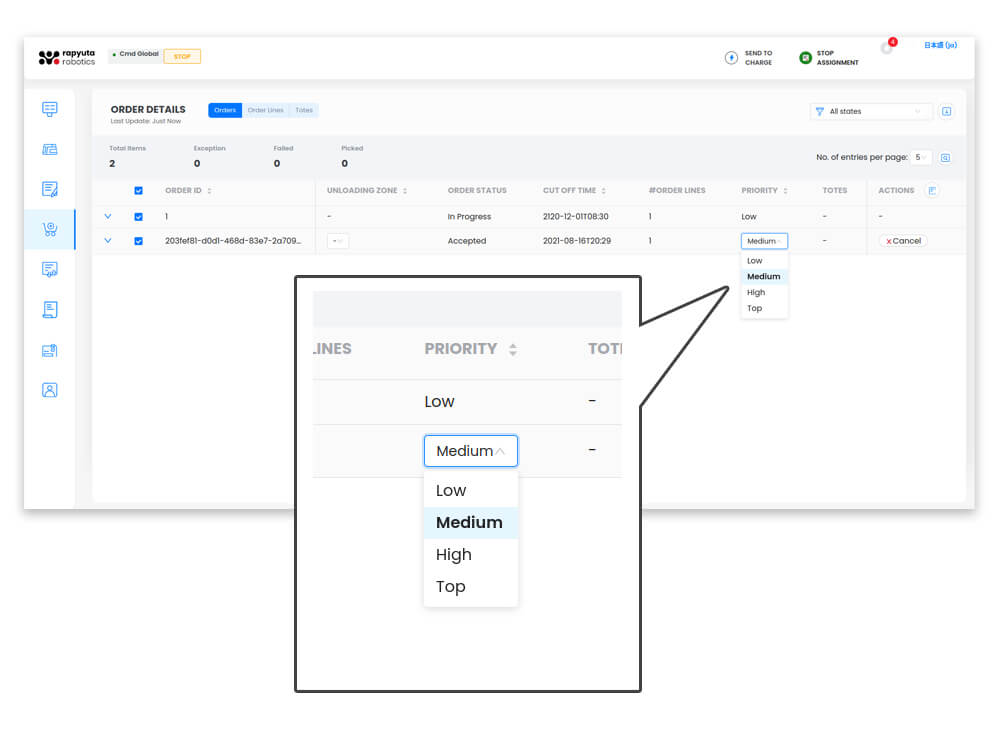

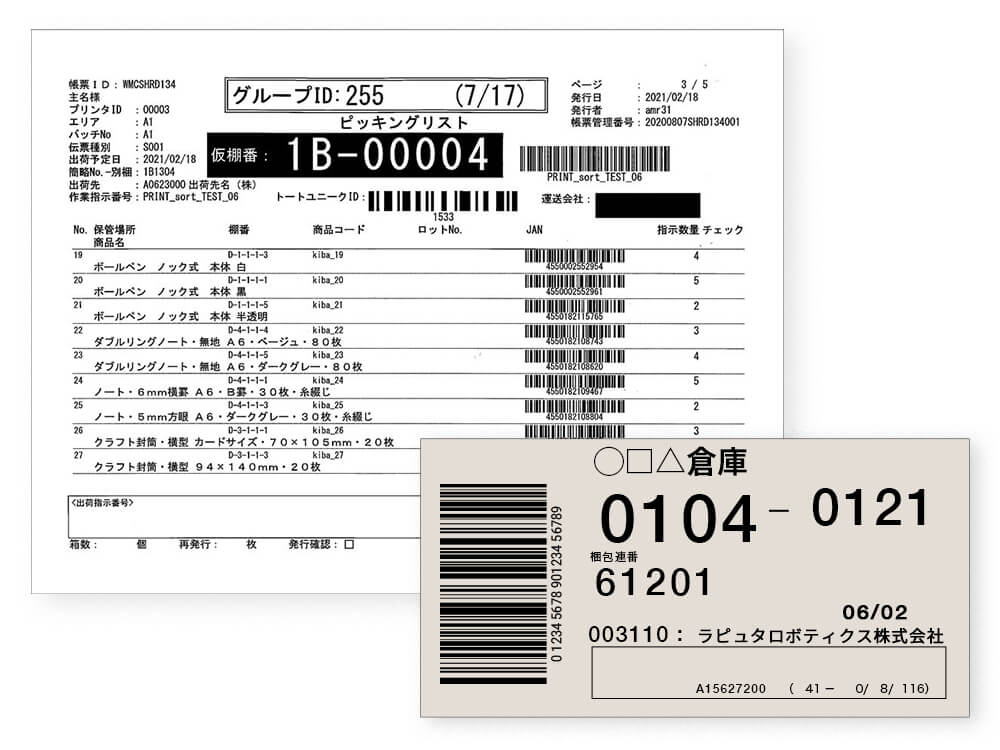

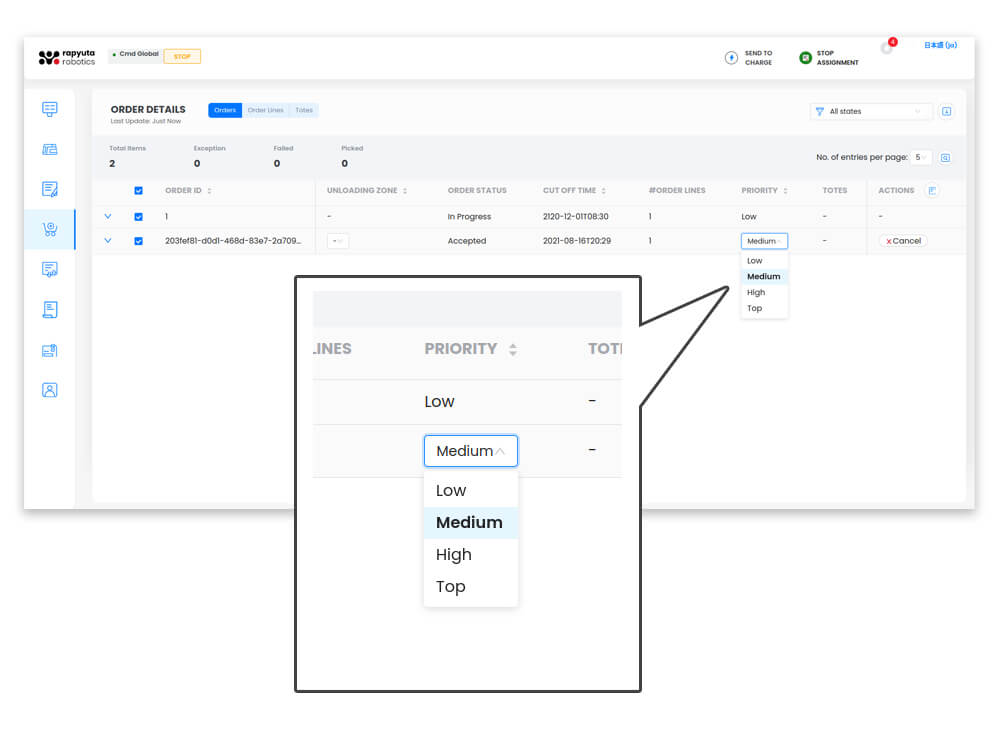

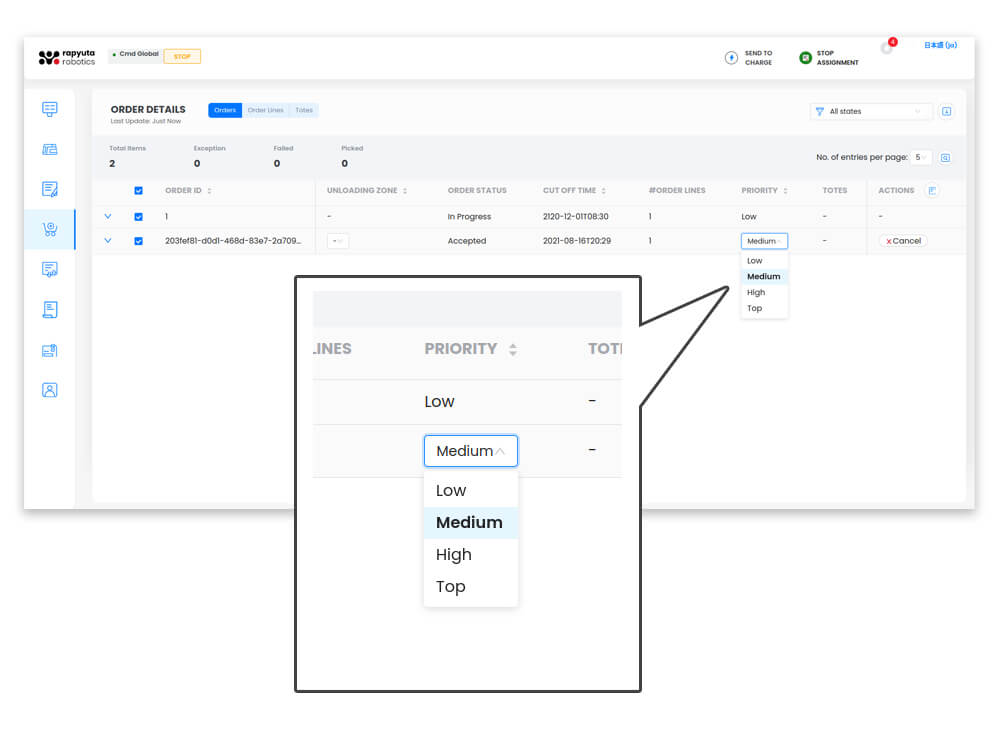

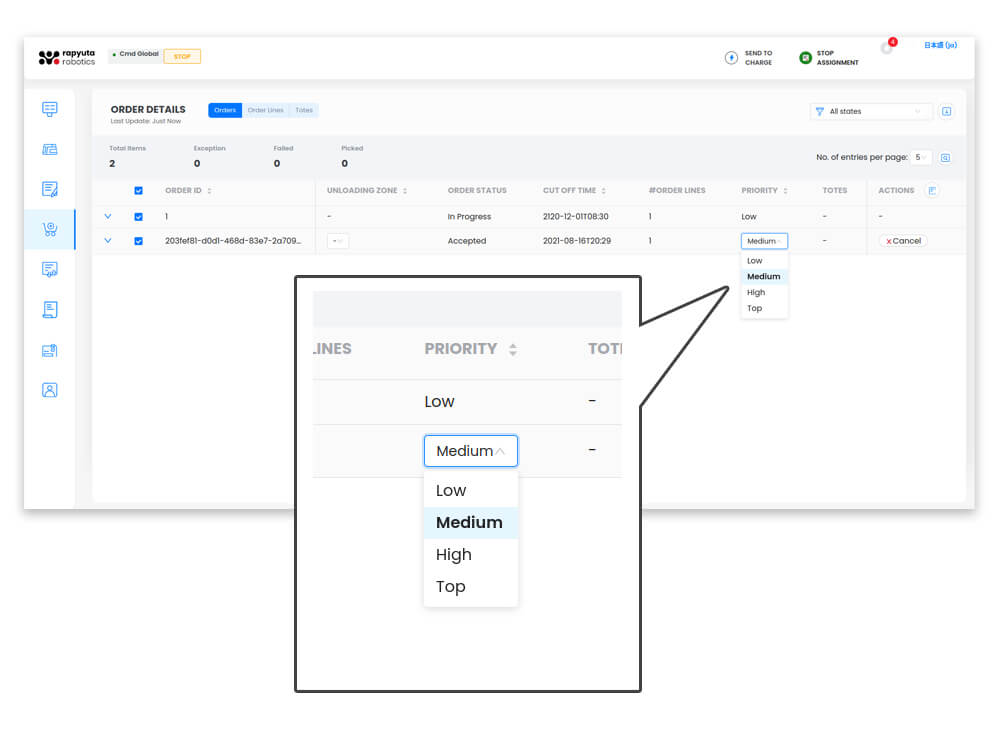

オーダーに対しての優先順位を変更することにより、緊急出荷オーダーの場合は最優先で対応可能

オーダーに対しての優先順位を変更することにより、緊急出荷オーダーの場合は最優先で対応可能

バーコードがない商品に対しては、ラベラーを追加で準備することにより対応可能(有料)

システム連携により納品書や出荷ラベルを紙やシールで印刷しピッキングの後工程の作業負担や荷主からの流通加工のリクエストに対応

積載効率か作業効率のどちらに優先順位をつけるかを任意に選択可能

AMRに対応させるタイプの商品とそうでないものを切り分けして対処

より高いピッキング品質を担保するために、RFIDや重量検品機器との連携(有料)

コンテナサイズに対して、オーダーが入り切らない場合は、2つ以上のコンテナにオーダーを分割

オーダーに対しての優先順位を変更することにより、緊急出荷オーダーの場合は最優先で対応可能

バーコードがない商品に対しては、ラベラーを追加で準備することにより対応可能(有料)

バーコードがない商品に対しては、ラベラーを追加で準備することにより対応可能(有料)

システム連携により納品書や出荷ラベルを紙やシールで印刷しピッキングの後工程の作業負担や荷主からの流通加工のリクエストに対応

積載効率か作業効率のどちらに優先順位をつけるかを任意に選択可能

WMSとの連携により、商品の入れ替わりにシームレスに対応(フリーロケーション対応可能)

50Lコンテナを活用。75Lコンテナにも今後対応予定

レイアウト変更に対しても柔軟にマップのアップデートが可能

リアルタイムでの作業分類別ピッキング進捗管理をすることにより、適切な人員配置が可能

計画対比で上振れした時に、不慣れな作業者(新人作業者や事務員、他のフロアからの応援メンバー)でも短期間で戦力化、高い生産性を上げることができる

プリンターと連携し、出荷ラベルの印刷と添付が可能

システム連携により納品書や出荷ラベルを紙やシールで印刷しピッキングの後工程の作業負担や荷主からの流通加工のリクエストに対応

積載効率か作業効率のどちらに優先順位をつけるかを任意に選択可能

ラピュタロボティクスのオフィスにて、ラピュタPA-AMRのデモを行っています。倉庫同様に棚を配置しており、どのようにピッキングするかを体験できます。

| 1 | プレゼンテーション(弊社の紹介、ラピュタPA-AMRのご説明) | 30分 |

| 2 | ラピュタPA-AMR デモ (実機のご説明、ピッキングデモ) | 30分 |

| 3 | 質疑応答 | 20分 |

導入検討の際には、シミュレーターにより期待される倉庫自動化の効果を予め確認することが出来ます。実際の現場のレイアウトを使い、実際のラピュタPA-AMRに使用されているソフトウェアを仮想環境で実行することで制度の高い検証を実現します。

Japan India USA