ピッキングスタッフは、通常、一日の時間のうち50-60%を歩行や商品を探す時間に使っています。

ラピュタPA-AMRは、この「歩行」を自動化することによりスタッフが実際にものを掴み取る作業に集中出来るようにすることで生産性を改善する商品です。

生産性改善の仕組みを理解するには下記の2点が重要です。

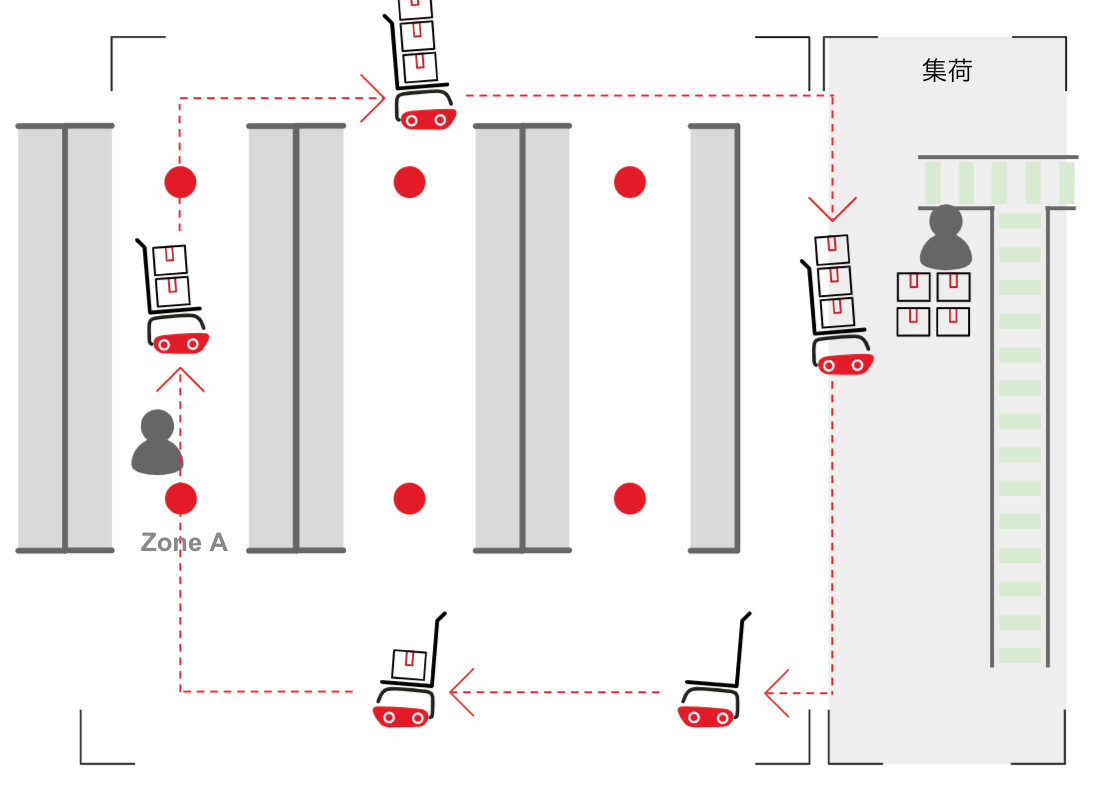

ラピュタPA-AMRはスタッフと1対1で動くのではなく、スタッフ1名に対して2-3台が動き、常にスタッフはピッキングし続ける仕組みであること(スタッフの手待ちは発生しない)

※ 1:1で動く場合は移動式のカートと同じになってしまい、楽にはなりますが生産性はあまり改善しません

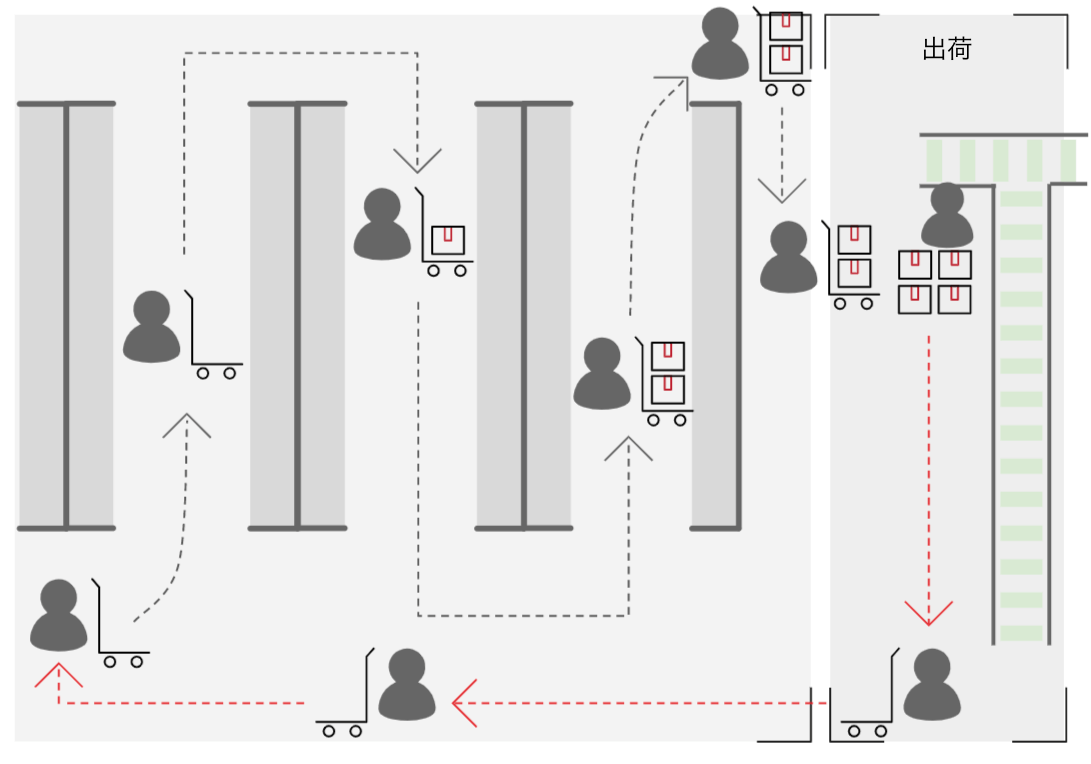

歩行には、棚の列内を移動する短距離歩行と列をまたいで移動する長距離歩行が存在すること。ラピュタPA-AMRは後者を削減すること。

列内を移動する短距離歩行に加えて、列をまたぐ長距離歩行が発生

一日約50-60%の時間が価値を生まない、「歩行」等に費やされている

歩行時間を減らせれば、ピッキング効率が改善

複数ロボットが1名のスタッフに対応するので、手待ちも発生しない。一人あたりの生産性が改善すれば波動対応も楽になる。

ラピュタロボティクスのオフィスにて、ラピュタPA-AMRのデモを行っています。倉庫同様に棚を配置しており、どのようにピッキングするかを体験できます。

| 1 | プレゼンテーション(弊社の紹介、ラピュタPA-AMRのご説明) | 30分 |

| 2 | ラピュタPA-AMR デモ (実機のご説明、ピッキングデモ) | 30分 |

| 3 | 質疑応答 | 20分 |

導入検討の際には、シミュレーターにより期待される倉庫自動化の効果を予め確認することが出来ます。実際の現場のレイアウトを使い、実際のラピュタPA-AMRに使用されているソフトウェアを仮想環境で実行することで制度の高い検証を実現します。

Japan India USA