自在に変化する自動倉庫「ラピュタASRS」で「共に創る」物流の近未来

物流倉庫の省力化・効率化を検討されている企業の皆さまへ。ラピュタロボティクスの製品を導入した企業の事例を通じて、実際の「自動倉庫導入のリアル」をご紹介します。高い生産性と保管の効率化を実現するだけでなく、あらゆる状況と変化に対応できる自在型自動倉庫「ラピュタASRS」の導入事例について、企業へのインタビューを交えながら、その効果とメリットをお伝えします。

日本出版販売株式会社 N-PORT新座

所在地:埼玉県新座市

事業内容:書籍、文具などの販売・卸

ASRS稼働日:2024年10月

取扱品目:文具

ASRS稼働エリア:約650㎡

階層数:9階層

ロボット台数:91台

エレベーター数:8基

保管用ビン数:約6,000

入庫用ビン数:約300

出庫用ビン数:約50

ピッキングST数:3台

物流センターのピッキングソリューションにおいて多くの国内導入実績を持ち、AMR市場をリードし続けるラピュタロボティクス。その高い開発力と運用サポート実績を活かして開発された新ソリューションが、自在型自動倉庫「ラピュタASRS」です。今回は日本出版販売株式会社(以下、日販)の大型物流センターでの導入事例をご紹介します。同センターでは、採用人員の減少リスクや生産性向上といった課題を解決するため、国内2例目となるASRS導入を決定し2024年10月より本稼働をスタートしました。今回は、導入事例が少ない中でチャレンジしたプロジェクトの中心メンバーにお話を伺い、運用したからこそわかる「ラピュタASRSの真価」をお伝えいたします。

<お話を伺った方>

大熊 祐太さん(写真1枚目)/物流企画部 部長:新拠点開設準備室の室長としてプロジェクトマネージャーを担当

柴田 昇さん(写真2枚目)/物流企画部 企画課:導入全体を統括するプロジェクトのリーダー

尾形 萌花さん(写真3枚目)/物流企画部 企画課:導入にあたってのシステム要件定義、全体のPMOを担当

INDEX

- 自動化機器を導入しようと考えた背景

- 検討段階の経緯

- RFP(提案依頼書)に記した自動化の要件

- ラピュタASRSに決定した経緯と理由

- PoC(概念実証)で見えた印象と社内の声

- 導入後に取り入れた現場独自の工夫

- ラピュタASRS導入後の生産性と省人化の状況

- ラピュタロボティクスのサポートと導入PJの評価

- 今後の事業展望

- ラピュタASRSが活躍できると考えられる倉庫環境とは

Q. こちらのセンターでの主要な取り扱い品目と運用の特徴を改めて教えてください。

尾形さん:当センターでの主要な取り扱い商品は文具・雑貨で、全国の書店へ1ピースからでも出荷しており、一部弊社のPB(プライベートブランド)商品の雑貨も扱っています。さらに最近では日販の在庫だけではなく、外部取引先の商品物流を担う3PLの事業も実施しています。

センター全体の特徴といたしましては、出荷頻度ごとにランクをつけ、SランクやAランクとして頻度の高いものを、センター3階の棚で管理し、マニュアルピッキングする管理をしています。一方、出荷頻度がBランク以下で、いわゆるロングテールと言われる商品を、4階フロアに設置した「ラピュタASRS」を使って管理し、出荷特性に沿った在庫管理や、出荷作業管理を実施しています。

Q. 従来センターでのピッキング方式というのは、どのようなものでしたか?

尾形さん:このN-PORT新座というセンターは3つの拠点を統合しているという背景があります。それぞれオーダーピッキング、トータルピッキング、銘柄別ピッキングなどさまざまな方式を実施していました。そのためラピュタASRS導入以前は、オーダーピッキング、トータルピッキングのふたつを同時で実施していました。

Q. 自動化機器を導入しようと考えた背景を教えてください。

柴田さん:もともと私たちは出版物を扱っていましたが、紙の出版物は物量が年々減少している傾向がありました。しかしそんな中でも当社はこの物流事業で反転攻勢に出て、勝負することを狙っていました。そこで弊社の代表的な物流モデルとなるようにという理念のもと、新センター「N-PORT」を立ち上げました。さらに運営していく中で出てくる人手不足や物流コスト削減という課題に対して、自動化機器を効果的に導入し課題解決を図っていくセンターにしていこうという目論みもありました。こうした考えから、ロボットや自動倉庫などの自動化機器の導入を検討してきました。

Q. 検討を現実的に考えるきっかけとなった出来事や、検討段階での具体的な経緯をお聞かせください。

大熊さん:弊社だけの問題ではなく、日本全体でそうだと思うのですが、やはり働き手が人口減少とともに少なくなっているという点で、物流現場での省人化・省力化を早急に進めなければならないという背景が大きかったです。これは「無人のセンターを目指す」というわけではなく、いまの物流現場を極力少ない人数で回して、人間が必要とされる新たな場所へスタッフを差配するという視点です。この部分をいろいろ勉強していったところ、ロボットは中心となるキーワードであり、社内でも人とロボットが共存・協働して、持続可能な物流を作っていくべきだという結論になったのです。

情報収集のプロセスとしては、まずこのセンターを立ち上げるためのプロジェクト準備室をつくり、新センターの要件を整理してRFP(提案依頼書)をつくりました。これをもとに、搬送でのピッキングアシストや、GTPのロボットのメーカー、ソーターやデジタルアソートシステム、WMSのシステムベンダーまで、30社ほどにお声掛けをさせていただき、広く可能性を探っていきました。もともとラピュタさんはその中でAMRのピッキングを考えるためにお呼びしていたのですが、「実は新商品があります」ということでご提案を受けたのが、自在型自動倉庫「ラピュタASRS」でした。

当初は自動倉庫よりも、GTP(自動棚搬送ロボット)を中心に検討したいと考えてRFPを作ったのですが、実際に要件を当てはめていくと、ラピュタさんの新商品=ASRSがどうやらもっとも向いていそうだ、ということが徐々に見えてきたのです。

Q. RFPに書かれていた、保管とピッキングの自動化のための要件はどのようなものだったのでしょうか。

柴田さん:保管効率、ピッキング生産性、ロボットの稼働安定性、そして投資回収含めた経済合理性。この4つが主要な要件でした。特にASRSは、ピッキング生産性が、他のGTPに比べて圧倒的に高いという提案をいただいたので、大きな決め手になったと思います。

ただ、提案をいただいた時点ではラピュタASRSの導入実績が少なく、比較的新しい商品であったために、社内ではかなり悩みました。最終選考はラピュタASRSと、別のソリューションの2社に絞りこんでから、2カ月あまり検討を重ねました。「導入事例がない」という不安要素があったため、2社の製品を比較するために何度もデモ機を見せていただきました。その結果、高い生産性を出しながら、レイアウトを自在に組み替えられるブロック構造などの部分で「汎用性が高い」という部分に、ラピュタASRSの強いメリットを感じました。さらにラピュタの営業スタッフに提案いただいたものに「共創」というキーワードがあったのも大きかったです。機器を納品したら終わり…ではなく、生産性の目標達成まで伴走しながら「これから一緒に新たなソリューションを作っていきましょう」とご提案をいただいたのです。我々は現在の状況を「反転攻勢」し、N-PORTで勝負したいと考えていましたので、そこに向かって一緒に伴走するイメージが見えた、というところが、ラピュタASRSを選択した大きな要因だったと思います。

機器を納品したら終わりではなく、生産性の目標達成まで伴走しながら一緒に新たなソリューションを作っていきましょうという提案がラピュタASRSを選択した大きな要因だったと思います。

日本出版販売株式会社 柴田様

Q. 社内で稟議を具体的に進めていく際に苦労した点はありましたか。

大熊さん:最終候補のもう1社の製品は、すでにもうリリースされているので導入事例も多くあり、カタログスペックも明確になっていたプロダクトでした。いわば手堅い選択ではあったのですが、今は退任した当時の本部長が「チャレンジしなさい」と後押ししてくれたおかげで、上申はやりやすかったです。 経営陣がアゲインストではなくて、「むしろ君たちが苦労してラピュタさんと一緒に作りなさい」という感じで、チャレンジ精神を大事にしてくれてポジティブな姿勢だった、というのは大きかったです。

またラピュタロボティクスという会社の発想や、目指しているゴールというのが、単純にマシンを売っている会社ではなかったというところも良い印象がありました。「夢を買う」ということではないですが、こうした未来への展望が本部長は見えていたのかもしれません。単純なカタログスペックの比較とか経済効率性だけじゃなく、「共創」というキーワードでまさに合致したということですね。

Q. PoC( 「Proof of Concept」の略。「概念実証」の意味)時の印象や、導入後の社内の声はいかがでしたか。

尾形さん:導入事例が少ないこともあり、テストは苦労しましたね(笑)。机上の要件定義では、ここまで考えていれば行けるはず、と思っていたことも、やはり実際に現場で動かしてみると小さなズレが出ることも多々あり、そのギャップを埋めていくことには日々かなり悩みました。

個人的に今でもよく覚えているのは、入庫する商品を実際にビン(商品を保管するための専用のコンテナ)に詰める「バースレシーブ」のテストです。ハンディで入荷する商品をスキャンして、ビンに付け合わせをしていき格納していくのですが、格納手前の業務イメージが、実際に想定されていたハンディでできることと、実際の作業でギャップや認識違いがあったため、テスト商品を何度も動かしながら、徐々にすり合わせていったのを覚えています。

柴田さん:ラピュタさんがこの広さでラピュタASRSを展開するのが初めてだった、というのもあって、そもそもロボットがまっすぐ走れているかのテストから始まったという経緯でした。今のバースレシーブのほかにも、実際にちゃんとロボットが動いて、想定された通りに動くか、というところからのテストだったので、そこは結構苦労したかなと思います。今は91台のロボットがラピュタASRS内で自在に動いていますが、当時は未知の領域でした。今スムーズに動いているのも、ここで徹底してテストしたおかげなのかなと思います。

尾形さん:一方で社内からの声はポジティブなものが多く、こんなこともできるんだ、フル稼働が楽しみですなどの期待感がこもった声をたくさんいただきました。また社外向けの見学会なども開催しているのですが、最先端とはこういう感じなんですねなど、ご好評をいただく声が多かったです。

Q. ラピュタASRS導入の検討時期、導入決定時期、本稼働開始それぞれの時期を教えてください。

尾形さん:検討時期が2022年の12月から翌23年の5月まで、導入を決定したのが23年の6月になります。その後は要件定義、外部設計の準備期間を経て、24年9月からPoCを行いました。その後、一部機能に制限した状態ながら、24年の10月から稼働を開始しました。

Q. 導入後、運用の中で取り入れた現場独自の工夫などがあればお聞かせください。

尾形さん:商品を格納しているビンのスロットは、当初は樹脂製だったのですが、格納する商品サイズによってスロットのサイズを容易に変えられるようにするため、独自の段ボール製に変更しました。また、1ピースからのオーダーでピッキングを行うので、文具雑貨などは小さな商品も多いのが特徴です。ステーションでオペレーターが作業する出荷用オリコンの中がごちゃごちゃしないように、ピッキングした商品を別の白カゴに入れてオリコンに入れるようにしました。後工程の仕分け時に分かりやすいような工夫です。

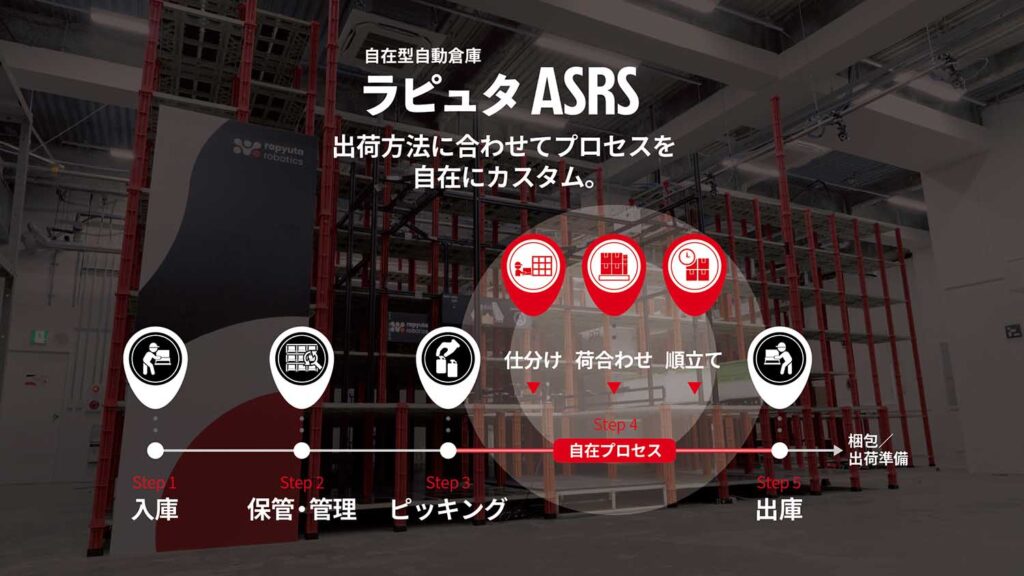

注記:一般的な自動倉庫は保管用ビン(コンテナ、トートとも)からのピッキング時に即自動倉庫から出庫となるのに対し、ラピュタASRSは一般的な自動倉庫同様の運用も可能だが、標準のピッキング作業は保管用ビンからピックし、「出荷用ビン」に移す作業となる。これにより出荷用ビンをASRS内で取り回すことが可能で、ラピュタASRS内で仕分け、荷合わせ、順立て、次工程への搬送などが行えるようになる。後工程への連携も「自在」なのが大きな特徴だ。

柴田さん:段ボールのスロットについては、在庫する商材によって幅広のもの等があったため、樹脂でかっちり固定されていると、必要ビン数が算出しきれなかったという背景があります。段ボールにした方が気軽に4つから2つに変更するなどの変化に対応しやすく、収納効率がアップするのがメリットです。

Q. 導入初年度の生産性の目標と、実際の導入後の状況をお聞かせください。

柴田さん:率直に言うと、当初は1時間あたり400行というところに対して、現状はまだ未達ではあります。ただこれは当初の想定通りにB品エリアの需要が推移しなかったところに起因しているところもあります。ただ、棚のピッキングでは実際にマニュアルピッキングもしていますが、そこの生産性に対して倍近い生産性は現場でも出ていますので、今は定例会を通じて、目標に対して物量をどうやって増やしていこうかというところを検討しているような状況です。また省人化については、昨年10月から一部機能での稼働ということもあり、まだまだフル稼働はしていない状況です。そのため当初想定した省人化もまだ目標未達というのが事実ですが、生産性が上がるとともに、省人化のメリットも徐々に見えてくるという手ごたえがあります。

Q. 生産性はまだ目標値に達していないということですが、この先目標を達成するメドは見えていますか。

柴田さん:はい、かなり見えています。ラピュタさんとも日々お話ししている中では、いつまでにこれくらいは達成しましょうという話も共有できており、希望を持っています。

大熊さん:運用する中で、ラピュタASRSのポテンシャルをもっとも発揮できる使い方が、この半年でかなり見えてきたのかなと思います。格納する商品にどういうものを入れれば300~400行を達成できるのかをこれから検証しているところですが、具体的に言うと、「動く商品=Sランク&Aランク」を入れてしまった方がいいのかなと考えています。いまはSランクとAランク品は3階のマニュアルピックで出荷していて、ラピュタASRSには多品種少量のロングテール商品=Bランクを担ってもらっていました。分けている理由は、システム障害時などのリスクヘッジのためです。仮にラピュタさんに両フロアを任せたとして、不測の事態でラピュタさん側に何かあった場合、全ての後工程が詰まることになります。これを避けるためにソリューションを分散する形で、マニュアルピッキングの棚に良く動く商品在庫を配置しているのです。

しかし、実際に運用していくと、ラピュタASRSは細かな商品が得意だということが理解できました。現在はロングテール商品を入れてますが、逆に出荷頻度の高いノートなど、いわゆるAランクのものを入れた方がより効率があがるのではないかと考えています。そうするとステーション近くに置いたビンが効率よくまわって、常に300行くらいが出るのかなと想定していて、ラピュタASRSはそういった使い方のほうが本領発揮できるのかなと思います。

Q. 導入の前後でラピュタ側からどういったサポートがあったのか、お聞かせください。

尾形さん:日常的にラピュタのエンジニアさんがセンターに数名常駐いただいており、何か起きたときには日々手厚いサポートが受けられています。ラピュタASRSの導入2例目ということもあって、本社の開発と現場とでスムーズかつスピーディに連携を取っていただいてますし、やはり現場にいらっしゃるので、何かあった時もこちらがすぐ聞きに行ける「安心感」があるのが、とてもやりやすいです。

Q. 導入プロジェクト全体のスムーズさはどういった評価でしょうか。

尾形さん:僕らが今までお付き合いした設備系のメーカーさんは、商品のスペックはすでに決まっていて、補償などもクルマのサポート体制を思わせる、割とかっちりとした組織イメージでした。一方ラピュタさんは日本の会社でありながら、開発型の企業特性からか、ひとり一人の考え方にも、グローバルな風土があり、私たちにとっても非常に新鮮でした。「まだ商品が動いていない」状態で、未知の部分が多くても「とにかく前に進んでやってみる」という精神なんですね。そうしたマインドなので、我々と細かくキャッチボールして要件を伝えると、翌週には「こういう形でいかがでしょう」というように新しい提案ができていたりもしました。日本人の僕自身がそうなんですが、前後左右をすべて確認し「石橋を叩いて渡る」というスタンスです、一方でラピュタさんはより細かく話し合いながらスピード感をもってどんどん前に進めて、エラーが起きても改善を繰り返して、さらに前進していくというイメージでした。

そのため、コミュニケーションはかなり密にとっていただいて、それは今も継続していますので、説得力があります。フラットになんでも言える雰囲気を作ってくれたのがとてもやりやすかったです。そしてここまで関係性を構築したからこそ、今後のフェーズでもよりスムーズに話を進められるだろうなと思っています。やはりイノベーション起こす会社は、こういう会社なんだなと感じました。

Q. 運用する中で感じたメリットデメリットなどがあればお聞かせください。

柴田さん:デメリットはないですね。ひとつ心配なのは、メンテナンスでしょうか。一番上のフロア(9階層)でロボットが止まったらどうしよう…という先々の課題はありつつも、引き続きラピュタさんと共に検討していかねばならないと考えています。懸念はそのくらいで、やはり導入したメリットの方が抜群に大きいと感じています。

Q. 今後の事業や全体の物流プロセスについて、先々の展望があればお聞かせください。

大熊さん:もともと隣の区画にも今はスペースが空いていますし、ラピュタASRSで言えば、防火区画をまたいで使用するアイデアも、ぜひ当センターでもやってもらいたいと思っています。弊社は物流を増やしてさまざまな扱いを増やしていき、ラピュタさんは隣の区画を使っていろいろな取り組みを、お互いやってみましょうと話をしているところです。また現在は文具雑貨を扱う自社物流ですが、多くの企業さんと3PLの話もしています。たとえばBtoCの物流センターや、精密機器の物流などはラピュタASRSにかなり相性がよい商材だと思っていまして、こういったものをラピュタさんと弊社でタッグを組んで誘致していきたいという野望も持っています。

Q. 導入を経験した立場から、ASRSが活躍できそうな倉庫環境はどんなものか、お聞かせください。

尾形さん:やはりBtoCの倉庫では強さを発揮できると思います。全アイテムをビンに格納できる運用想定をしているので、ASRSの主戦場は、やはりBtoCの物流センターかなと思っています。また異なる自動化ソリューション同士であっても、同じフロアで稼働をさせられるとより効果を発揮しやすいので、ラピュタさんのソフトウェアも一緒に導入できると、さらに柔軟に運用ができるのかなと考えています。

大熊さん:当センターは、各所にあった複数のセンターを集結させた建物なので、我々は体感できていないのですが、ラピュタASRSは規模や組み方が自由自在なので、既存の設備の空きスペースを有効活用するような組み込み方にも向いていると思います。例えばちょっとした改良を加えて、いわゆるメザニン(中2階)を活用するような倉庫環境でも効果を発揮するのではないでしょうか。

ちなみに、実際ここに見学に来られたほかの物流企業さんも、基本的には細かい商品を棚で管理していることに困っている方がほとんどです。とはいえ、シャトルなど大規模なマテハン導入は費用対効果と、メンテナンスも含めていろいろ大変だともお聞きしました。また高い天井高のスペースを活かした保管効率を考えるとラピュタASRSが有効でしょう。

都内に物流センターをもつ企業さんは、新しい仕事を取っていきたいが、そのためには人員が必要なのに作業者が集まらないという悩みがありました。そこでこのASRSを入れて今よりセンターの保管&出荷能力を倍にすることで省人化をはかり、現場の作業者を半分にして、その空いた半分で新しい仕事に着手する、ということを検討したいともおっしゃっていました。

当社でも、今後人手が少ない状況にも対応できるように準備を進めていくうえで、省人化で現場から解放されたスタッフは、「人間」がやるべきクリエイティブな仕事にシフトさせていけると実感しています。そういった意味では、省人化よりも「省力化」という言い方がぴたりとくるかもしれません。人とロボットで、得意な手段をうまく分離していくことが、今後の物流を変えていく重要なポイントになると実感しています。

ラピュタロボティクスの実機に触れる

ラピュタロボティクスでは、お客様個別で実際の商品を使用した弊社ショールームでのデモ、お客様拠点への出張デモ、そして全国巡業でのデモイベントに展示会など、定期的に実機に直接触れていただきながら詳細な現場要件への対応可否をお話する機会を設けています。是非以下よりデモのリクエストや最新のイベント情報をご確認ください。デモのリクエストはご連絡後に開催場所や実施時期など詳細をご相談させていただきます。