20台のAMRが台車ピッキングと共存する「ハイブリッド」現場!

繁忙期の人手不足でも柔軟に対応できるAMR活用術

物流倉庫の省力化・効率化を検討されている企業の皆さまへ。ラピュタロボティクスの製品を導入した企業の事例を通じて、実際の「AMR導入のリアル」をご紹介します。ラピュタPA-AMRの導入事例について、企業へのインタビューを交えながら、その効果とメリットをお伝えします。

ホンダロジコム株式会社 春日井高蔵寺物流センター

業種:3PL

AMR導入台数:20台

AMR稼働日:2024年5月~

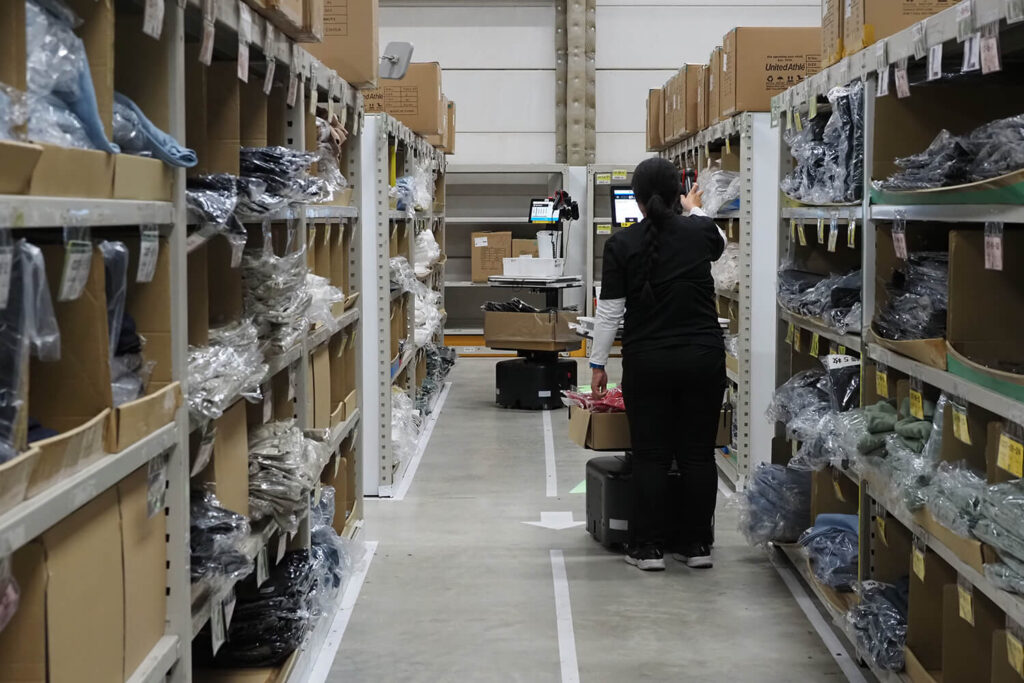

今回ご紹介するラピュタPA-AMRの導入倉庫は、愛知県春日井市にある、ホンダロジコムの春日井高蔵寺物流センター。アパレル関連企業を荷主とした3PLで、Tシャツやスウェットパーカーなども取り扱っている物流センターです。これまでは、検品を含めた細かな作業を伴うピッキングを、台車を使ったマニュアルピッキングのみで行う人海戦術に頼っていましたが、人手不足の昨今、十分な人員配置ができないことも増えていました。そんな課題の解決を目指して、広さ2500㎡のエリアに2024年5月から20台のAMRを導入。既存のマニュアルピッキングと混在させながら、人とAMRとの協働作業を行っています。また繁忙期と閑散期でAMRを扱う人員を変えるなど、より生産効率を上げる運用も試みています。

今回は、検討段階から運用まで導入全般に関わる担当者の方に、ラピュタPA-AMRの導入にまつわる話や運用の工夫などをお聞きし、センターの省人化&省力化を進めているプロセスをご紹介していきます。

<お話を伺った方>

野々垣 友章さん/ホンダロジコム株式会社 物流企画本部グローバルカスタマーサービス部 係長

INDEX

- 導入した倉庫の特徴

- 自動化機器を検討した背景

- ラピュタPA-AMRを導入した理由と経緯

- 社内説得のプロセスにおける苦労

- 体験本導入を2回行った理由

- 現場での反応

- スタッフトレーニングについて

- ラピュタのサポート体制について

- 運用の中で行った独自の工夫

- ラピュタのサポート体制について

- AMR導入前後の生産性比較

- スポット派遣×AMRの活用

- AMRを使って生産性を上げていくための方策

- 今後AMRに期待したい部分

- 他拠点での展開

- 「AMRが活躍できると考えられる倉庫環境」3つのポイント

Q. こちらのセンターでの主要な取り扱い品目と、運用の特徴があれば教えてください。

荷主様はアパレル卸関連の会社で、商品はTシャツがメインで、スウェットパーカーやトートバッグ、キャップなどを取り扱っています。ピッキングの方法は、これまでは弊社で手作りした台車を押して、1オーダーずつ台車に載せていき、ロケーション全体をひと回りしてピッキングしてくるようなマニュアル作業での運用を行っていました。

Q.ロジスティクス業務で自動化機器を導入しようと考えた背景や、解決したかった課題を教えてください

7年半前に当センターは春日井市の中心部から現在の場所に移転してきました。移転の理由としては、荷主様の商材の増加により在庫が増えたことで、今まで市の中心部で稼働していた倉庫が手狭になったためです。そうしたタイミングで、ちょうど高蔵寺地区に大きな倉庫が立つということで引っ越してきました。

このエリアは、昭和の時代は高蔵寺ニュータウンがあるなどかなり人も多かったのですが、今はもう高齢化が進んでいるような状態です。それでもこちらに移転した7年半前は、物流センターに託児所を併設しているということもあり、小さいお子さんがいるお母さんを中心に、たくさんの応募をいただいていたので、人員減少に対しての危機感は薄く、まだ真剣に自動化を考えていませんでした。しかしその後、大型の物流センターが近隣に次々とできたことで、人財のとりあいのような状態になってしまい、募集をかけても十分な数のスタッフを確保することができないことも多くなってきました。その結果として、荷主様にも納期遅延などでご迷惑をおかけすることも出てきました。こうした状況の改善は当社における喫緊の課題であると認識すると同時に、10年後、20年後の労働力不足の課題も見据えて、3年ほど前から弊社社長が指揮をとり、本格的に物流の自動化に取り組んで参りました。

Q.課題を解決するための選択肢はどのようなものがあったのでしょうか。

基本的にはピッキングの省力化・省人化を進めるのが急務だったため、自動化への取り組み当初からAMRをメインに検討していました。

実際の選定では、最終的に3社のAMRに絞り込み、それぞれからお借りした実機をセンターで動かして、比較検討しました。また当センターだけではなく、もともと自動化の要望が高かった弊社の別センターでも実際にテスト走行を行いました。

AMRの情報収集に関しては、ネットはもちろん、展示会などで実物も見ていましたが、やはりセンターで実際に走らせてみたときの印象はより鮮明でした。

各社のAMRはよくできていたのですが、機能などを理解する前の第一印象では、ラピュタPA-AMRの筐体が洗練されていてスタイリッシュに感じました。

Q.最終的にラピュタロボティクス社のAMRに決定した経緯と、決定理由をお聞かせください

実際に各社の機体を走らせてみて、一番スムーズに走行したのがラピュタさんのAMRでした。そして実際に機体を触ってみて、各社の担当者の方にもあれこれと質問させていていただきました。その中でラピュタさんからは、現場導入に関わる課題解決はもちろん、稼働後の生産性向上を一緒にやっていくための提案をいただき、前向きな姿勢に熱意を感じました。

また弊社は、マテハン機器などの導入に際しては、メンテナンス体制とアフターフォローの質に重きを置いて判断します。他社さんもしっかりと伝えてくれたのですが、ラピュタさんのアフターフォローの体制については、より納得感があり、一緒に伴走してくれることを強く感じました。また我々のさまざまな要望に対してもカスタマイズを含め、とても前向きに考えていただきました。その姿勢を見て取れたのも決定要因になりました。

別の観点では、自動化への投資をためらう中小企業が多い中で、弊社は春日井市のなかでの先駆けとなろうと考えていました。最終的には物流業界でも注目度が高かったラピュタPA-AMRを導入しましたが、導入以来、見学をご希望される会社が多くお越しになっています。こうした動きの延長線上で、弊社の宣伝効果や業務拡大効果なども、導入前から意識していました。

Q.社内での稟議・説得のプロセスにおける苦労はありましたか?

はい、ここはかなり苦心したところがあります。事前の導入シミュレーションでは、もっとも効率よく生産性向上の効果が出るのが20台でした。その上でROI(投資収益率)をシミュレーションし、サブスクと購入とで比較したのですが、20台の効果を金額面で計ったときに、 サブスクだと20年経ってもプラスにならなかったのです。その結果、最終的にはサブスクではなく、購入を選択しました。

もちろん長期的にはプラスになる決断でしたが、投資としては安くはないので、会社への説得と承認をもらうまで大変な部分もありました。

当社は国内に29の拠点があり、毎月の収支をそれぞれのセンターで出しています。無論、購入した金額、月々の保守メンテナンス費もこの収支の中に入ってくるため、相応の効果を出さないと、高蔵寺センターのマイナス収支もどんどん増えることになります。回収期間の見積もりや、AMR導入後の現実的な生産性をどのように上げていくかの説明に苦心しました。

また「AMR向きの倉庫が別にあるのに、なぜ高蔵寺からなのか?」という意見に対しても説得が必要でした。最終的には、高蔵寺センターがお客様に見学していただけるモデルセンターになっていたということと、荷主様の自動化機器へのご理解が高かったため、先にこちらにAMRを入れるということで社内のコンセンサスを取ることができました。

Q.AMR導入の検討開始と、実際に導入を決定・稼働開始したそれぞれの時期についてお聞かせください。

2023年5月から同年7月初旬までの3ヶ月間と、2023年8月末から同年10月初旬まで、2回のPoC(概念実証)を行いました。このテスト結果を見て本導入を決定し、実際に本導入が始まったのが2024年5月です。

Q.本導入決定までの間に、PoCを2回行っていますが、2回実施した理由と経緯を教えてください。

1回目のPoCでベースにしたロード・アンロードの場所や、作業手順は私の前任者が決めたやり方でした。私が引き継ぎ直後に1回目のPOCを行ったところ、この環境設定は実際に実現したいものと少し乖離があるなと感じました。そこでラピュタさんの担当と話して、PoCを再度行うことができるかを確認したところ、問題ないとの回答でした。

PoCは費用がかかるものなので、会社の承認を得る必要があります。ただ弊社は購入の方向で検討していたため、検証は納得いくまでしっかりとやるべき、というのが会社の意向でもありました。そこで「1回目で思ったほどの効果が出なかったので、その課題を克服するべく、より効果が出るやり方で2回目を行わせてほしい」と社内を説得し、検証のためなら問題ない、という回答を得たため2回目のPoCが実現できた、というのが経緯です。

最終的な社内の説得材料としても、「トライアルでこれだけの数字が出ている」という自信を持っておきたかったのです。結果として、2回目のPoCである程度いい数字が出たので、将来的にもっと良くなる可能性が高いというポジティブな内容を、説得材料に付加できました。

PoCを2回実施したおかげで、目標数値が明確になった状態となりましたし、本導入もスムーズに進んでいきました。

Q.AMR導入準備にあたって、オペレーションやロケーションの変更・調整などはどの程度ありましたか?

ラピュタPA-AMRに決めた理由のひとつは、「現場の業務を止めることなく、そのままのレイアウトで導入できる」というものでした。荷主様にご迷惑をかけずに導入できるため、弊社としてもかなり大きな要素です。とはいえ、もともと台車ピッキングをメインとした考え方の現場レイアウトだったので、台車とAMRが行き交うために通路幅を若干広げたりなどの微調整は行いました。その調整も業務終了後に毎日少しずつ行い、1週間ぐらいで終わる程度でしたので、それほど大きくは変えていない印象です。

Q. AMRの現場受け入れでの結果や、現場スタッフの方の声や感想などあればお聞かせください。

はじめて触れたときは機械に対しての”アレルギー”のようなものが多少あったように思います。その多くは「勝手に動いてこちらに向かってくるからちょっと怖い」というようなものでした。その感覚を解消すべく、PoCは3ヶ月ほどの期間を設けて、現場でトライアルを実施しました。最初はAMRが近づいてきたら皆、気になって手が止まってしまっていました。そのために作業遅れが進んでしまうことも。存在に慣れてないから、スタッフの方が止まってしまったのです。またトライアル期間中ということで「高価なものをお借りしている」という意識も強くあり、壊したらとんでもないことになると考えていたスタッフもいて、近寄りがたい存在になっていた印象があります。

ただし、1ヶ月もしないうちにAMRの存在にスタッフが慣れていき、AMRが動いていても空気のようにすれ違うようになりました。また当初は「人の代わりになる」というところで、一部には仕事を取られると考えていた方もいらっしゃって、実際に派遣スタッフの方から「私の仕事はなくなってしまうのでしょうか?」と質問をされたこともありました。そんな意識も、ロボットと「協働する」という意識が広まるにつれてすっかり解消されてきたように思います。

また一時は、AMRでのピッキングと台車でのマニュアルピッキングを「分離」させるという考え方もありました。しかしスペースの問題などがあり、当センターの環境では分離するメリットが見つかりませんでした。そのため、いまはAMRピッキングと、マニュアルピッキングをセンター内で混在させています。もともと、ひとつの作業を人と「協働」できるというのがAMRのメリットですが、考え方を少し拡大して、従来のマニュアルピッキングとも作業をクロスさせ、センター全体規模で複数作業を「協働」させて効率化を図ろう、というのがいまの当社の考え方です。

Q.現場スタッフへのトレーニングが、どのように行われたかをお聞かせください。

トライアル時から、全スタッフで順番に、毎日使ってもらうことを続けて、まずはAMRの操作に習熟してもらいました。操作自体は簡単なので、習熟というよりは、触れて慣れてもらったというのが正しいかもしれません。そうすると、AMRとともに作業したスタッフは皆一様に「AMRいいですね」と言ってくれるようになりました。マニュアルピッキングでやっていた重い台車を押す作業に戻りたくないなとか、タッチパネルの操作感が簡単だとか、触れて初めてわかる実感を少しずつ話してくれました。当センターで働くスタッフは女性が多いのですが、台車を押して歩く距離は長い人で1日あたり12kmにも及びます。それがAMR導入後は、実測値で歩行距離が半減しているのですから、身体の疲労感が少ないことを体感できたのだと思います。私もPoCでピッキングを行ったときに、1作業にかかる負担の軽減具合をすでに知っていましたので、このメリットは現場でも認められるだろうと確信はしていましたが、予想以上に現場からは反応が良かったです。

また台車によるマニュアルピッキングでは、ハンディターミナルを手に持って照合作業を行いますが、AMRだと手ぶらで歩けるからとても楽だという意見もありました。小さな機械を手に持って歩くだけでも、長い時間の積み重ねで気づくと大きな負担になっているのだなと、新たな発見でもありました。

Q.導入にあたってWMSとのデータ連携はスムーズに進みましたか?

トライアルに関しても本導入に関しても特に大きな問題はありませんでした。弊社側の都合で少し導入は遅れたのですが、それでもラピュタさんのシステム担当と弊社のシステム担当とが連携して、比較的スムーズに進められたと思います。

Q.本導入後、運用の中で取り入れた現場独自の工夫などがあればお聞かせください。

まずAMR自体は走行音がとても静かなのですが、逆に倉庫内はマニュアルピッキング用の台車が動く大きな音がガラガラと常に響いています。そのため静かに近づいてくるAMRの存在にスタッフが気づきにくく、台車とAMRがぶつかってしまいそうになる、という課題がありました。事故防止の点でも早急に改善を図るべく、独自に緑色の矢印型ライトを追加し、AMRの位置がよりわかりやすくするように工夫しました。

またAMRの筐体にもカスタムを行いました。当センターで扱う商品にはバーコードがついていません。スキャナでの照合時は、取り出す棚に貼られたバーコードをスキャナで間口照合しています。そのため、ピッキング時には同時に検品も必要となるので、AMR自体に検品用の作業台を自前で製作して取り付けました。これは購入したからできるオリジナルのカスタマイズかもしれません。

さらにAMRの移動スピード調整にも課題がありました。AMRはだれもいない通路だと設定した最高速度で走っていきます。これは人間の通常歩行よりもやや早く、早歩きより少し遅いくらいの速度です。しかしその速度でも出会い頭にぶつかってしまいそうになるなど、ヒヤリハットの事象もいくつかありました。そこで安全のためラピュタさんとともに危険な箇所を洗い出し、一旦停止箇所や、低速エリアの追加を、OS側で設定していただきました。

Q.ラピュタ側からどのようなサポートがあったかをお聞かせください

AMRの導入前や導入直後は週次でミーティングを開催し、課題のやりとりを密に行っていました。安定稼働した今では隔週となりましたが、いまでも課題が出てきた際などにこちらが望めば毎週でもやっていただける姿勢なのがありがたいです。また課題が出た時の対応スピードに関しては、担当者の方が解決できるものは非常にスピーディでした。サポートデスクに電話しても、すぐにラピュタさんの社内に繋いでいただけるので、そこには全然不満がありません。

本稼働後の生産性向上の部分も、カスタマーサクセスの担当の方が伴走してくれています。ラピュタさんが前のめりに課題解決に一緒に取り組んでいただいているのはとてもありがたいですね。

ただ、こちらの要求が高いのかもしれないですが、対応ハードルがやや高いものに関しては、反応に少し時間がかかった印象があったので、進捗状況も含めて共有いただくようにお願いしたときなどもありました。とはいえこちらもこちらで、急な変更をお願いしていることも重々承知しています。特に私が弊社のAMR運用窓口的なことをやっているため、ラピュタさんからも、社内からも、すべての回答が私に集まってしまい、私自身がボトルネックになってしまった…という時もありました。

でも、そうした時を経たからこそ、ラピュタさんとの信頼感は深まっていると思っています。今はラピュタさんとは同じ目標を見ることができていますし、お互いに言いたいことを言い合える関係になりつつあるのかなと思います。ラピュタさんもはっきりと「こういう理由でこの結果になっています」と、わかりやすく遠慮なく言っていただけて、そのことが新たな発見となることも多いです。

Q.事前シミュレーションと、AMR導入後の生産性を比較して、現在どのような違いがでていますでしょうか

導入後半年で、生産性は少しずつ上がってきていますが、まだ初期の目標値は達成できていないので、少しでも改善できるところがないか、毎日センターで模索しています。弊社都合の部分があるのですが、生産性向上に関してはまだまだこれからというところかと思います。

ただし、達成の目途はすでに見えている状態です。AMRを導入した5月から10月までは荷主様の繁忙期にあたり、期間限定のスポット派遣の方がAMRピッキングに従事していました。AMRで生産性を上げていくには、どちらかというと閑散期になって固定の社員が運用していくところかなと考えています。それでも台車オンリーの時の生産性よりも、全体で10%くらいは早くなっていますので、まだこれからとは言え、すでに効果は出ています。

さらに大きな効果は、扱うためのトレーニング時間が短くて済むところです。今までのマニュアルピッキングでは、スポット派遣さんのような短期派遣の方にお願いする場合だと、丸1日ぐらいかけてトレーニングをしていましたが、AMRピッキングだと早い方で30分ほどあれば、出荷に支障がないレベルで一連の作業を覚えることができます。現場での人員運用の効率を考えると、この効果は非常に大きいです。そのため現在のAMR運用ステージは、生産性での目標達成より、現場ニーズでの運用に力を入れている段階であり、生産性の目標達成を突き詰めていくのはまさにこれからというところかと思います。

Q.スポット派遣さんを依頼するような繁忙期は年間でどの程度あるのでしょうか?

毎年5月から10月いっぱいぐらいまでが繁忙期で、基本的には人を増やす方向でスポット派遣さんをお願いしていくようになっています。先ほどお話したように、この地区は通常の派遣さんですら集まりづらい事情がありますが、スポット派遣さんだと、例えば今日だけ行けるだとか、火曜木曜だけ行ける、など週のスキマ時間で対応できる方も多く、繁忙期には非常に助けられています。新たな方が来たとしても、30分~1時間もあれば、もう1人で作業できているので、トレーニングの時短効果が、運用の中でも得るものは非常に大きいです。繁忙期にスポット派遣さんとAMRの組み合わせは一定のパフォーマンスを発揮してくれることがわかりました。次は閑散期に入ったときに社員とAMRの組み合わせで、いかに効率よく作業を行えるかという点を追求していくことが、年間を通した人員効率の向上と、コストダウンに直結していくと考えています。

Q.今後、AMRを使って生産性を上げていくために、具体的にやるべきことはどういったところでしょうか?

まずAMRを扱うのが「固定のスタッフ」であることだと考えています。

スポット派遣さんが入る繁忙期を除いて、閑散期のAMR運用は扱う人が毎日変わると、不慣れな方のために、作業の勘所ややり方を細かく教育しなければなりません。

例えば、アパレルを扱う当センターでのピッキング作業では検品作業が含まれます。目視検品できるのが品番とサイズ、そしてカラーです。照明の暗いところで見る紺色は人によっては黒だと判断してしまうことがあります。また衣服なので畳み方や、箱への梱包方法などに商品ごとのルールもあるなど、ピッキングに付随したプラスアルファの細かい作業が多いのです。

こうしたルールが多いと短期間ではどうしても覚えきれず、1人ですべての作業を完璧にやれるようにマスターしようと思うと、おそらく1ヶ月ぐらいはかかるかなと思います。

こうした「マスタースタッフ」にまで育成した状態になってAMRを使っていくことで、生産性ははじめて上昇曲線を描き始めると想定しており、実際にこれからの閑散期ではその部分を狙っています。

実際に2回目のPoC時に、そのような運用で倍以上の生産性が出ていたこともあり、従来から生産性を200%近くにすることには自信を持っています。さらに、そこからプラス20%ぐらいは上方修正していけるであろうという見込みも、すでに持っています。

Q.ラピュタPA-AMRの導入プロジェクト全体のスムーズさとコストパフォーマンスは、結果的にいかがでしたでしょうか。

これから生産性をあげていく、という目的もありますので、現時点ではまだ道半ばという意味で70%くらいだと思っています。残りの30%はこれからの目標達成部分ですね。

ただ導入全体としてはおおむね満足しています。スムーズさという部分では、いろいろと要望も聞いていただきましたし、期日通りに入れていただきました。また週次で定例会を開いていただき、先週までの結果やアドバイス、改善案なども多くいただけています。

これから少しAMRの仕様を変える予定で、今週も開発の方に来ていただきました。リモート会議でやれることでも、わざわざ現場に足を運んでくださって課題とその理由をしっかり目視してもらえることが、我々の不安を取り除いてくれているように思います。

Q.今後AMRに期待したい部分などがあればお聞かせください。

細かい話をするとバーコードを読むハンディスキャナがコードレスになってほしいですね。ほかのアパレル商品だと商品自体にバーコードがついているので、スタッフの手元に持ってくればコードのついたスキャナでも読めます。ところが当センターの場合は、商品にはバーコードがなく、商品が入った棚についているバーコードを読みます。この際にコードが届かない高さだと難儀するので、スキャナのコードレス化はぜひ期待したい機能です。

またさらに細かい話にはなりますが、配置だとか文字の大きさなど、モニターに映る情報表示の設定を自分たちで細かくカスタマイズできるようになるといいなと思いました。例えば上下2段のトートに商品を入れる際、上に入れる商品は緑色の背景色に、下は青にします。そうすると教える際に緑に入れる、青に入れるというトレーニングのやり方ができると思うのです。

Q.今後ほかの拠点などで、AMRの導入拡大は検討されていますか?

当センターでのさらなる増台と、他のセンターでの新規導入は、すでに社内の検討項目に入っており、これまでのデータも社内共有がされている状況です。最初に自動化機器を検討した際に、当センターと、いま新規導入を検討しているセンターのふたつが最終候補でした。

そのセンターは、歯科材料を扱っている企業の物流センターが入っており、すべての商品にバーコードがついていて、歯医者さんに直接届けるので小口注文が多いのです。AMRの特徴を十二分に活かすことを考えると、自動化機器の導入ニーズは強いです。ただ作業エリアが狭いので、AMRだけではなく、ソーター他の自動化ソリューションも検討している最中で、最終的にどれが選ばれるかはまだまだわからないという段階です。

また、ここに入っている20台のうち、例えば閑散期に10台だけをそっちに持っていくなどの案も、社内では一案として出ています。こちらの増大計画もあるのであくまで仮案という段階ですが、サブスクではなく購入しているからこそ、こういう融通も効きますね。

Q.導入を経験した立場から見て、「AMR が活躍できると考えられる倉庫環境」のポイントを教えてください。

私が経験した中でいえば、環境面では床に凹凸がない、通路幅が広い、商品にバーコードがあるというところでしょうか。

AMRがマッチする物流形態としてはやはり「小口」だと思います。ECの物流センターなどBtoCの流通には、AMRピッキングが向いているのかなと思います。また受注データの連携を考えれば、WMSがすでに導入されていることはマストの条件だと考えます。