重量物の搬送をロボットに任せて省力化!

2名×7台のAMRで実現する、生産効率180%の協働現場

物流倉庫の改善を目指して協働ロボットの導入を検討されている企業担当の方々にとって、実際に導入を進めている企業の事例はとても参考になります。ここでは実際のラピュタPA-AMR導入事例について、インタビューを交えて「AMR導入のホントのところ」をご紹介していきます。

安田倉庫株式会社 厚木営業所

業種:3PL

AMR導入台数:7台

AMR本稼働開始:2023年4月

今回AMRを導入した倉庫は、神奈川県伊勢原市にある、安田倉庫の厚木営業所。3PLとしてオフィス製品の物流を担っており、ラベルや帳票類など紙製で重量のあるものや、筆記具などの文房具を取り扱っています。

これまで人海戦術によるマニュアルでのシングルピッキングを行っていた1,900㎡ほどのエリアに7台のAMRを導入。現在はわずか2名のスタッフのみでAMRとの協働作業を行っており、導入前と比較して180%を超える生産性を実現しています。

今回は、検討段階から導入に関わった担当者の方に、ラピュタPA-AMRの導入にまつわる話や独自運用の方法などを伺い、省力化と生産性向上を同時に実現できた背景を、Q&Aの形でお伺いしました。

<お話を伺った方>

新井康一さん/安田倉庫株式会社 営業企画部部長 DX事業推進室長

西村拓真さん/安田倉庫株式会社 厚木営業所

INDEX

- 導入した倉庫の特徴

- 自動化機器を検討した背景

- ラピュタPA-AMRを導入した理由と経緯

- 事前シミュレーションの感想

- 現場での反応

- スタッフトレーニングについて

- 運用の中で行った独自の工夫

- AMR導入前後の生産性比較

- 大型モニタの活用

- ラピュタのサポート体制について

- 「AMRが活躍できると考えられる倉庫環境」3つのポイント

Q.こちらのセンターでの主要な取り扱い品目と、運用の特徴があれば教えてください。

取り扱い商品は、ラベル帳票類や、ラミネートフィルムとラミネートの本体といったオフィス用品や文房具で、ペンや小型ノートまで幅広く商材を取り扱っています。

AMR導入前の運用方式としては、ピッキングリストを見ながらのシングルピッキングでした。しかし、取扱い商材の中で帳票類などはかなりの重量物のため作業負荷が高く、台車を押しながらのピッキングでしたので、女性スタッフや年配のスタッフには大変な作業でした。

Q.ロジスティクス業務で自動化機器を導入しようと考えた背景や、解決したかった課題を教えてください

やはり背景として最も大きなものは労働力不足です。厚木営業所周辺は、東名高速道路がすぐ近くを走っており、東日本方面と西日本方面、両方へのアクセスに優れることから、国内の輸送拠点として非常に魅力的なエリアです。そのため、最近では大規模な倉庫や工場の新設が進み、労働力不足が一層深刻化しています。一方で、倉庫内の作業は、熟練作業者の経験に頼る作業や、重い荷物を搬送する肉体的に負荷の高い作業工程などもありました。そこで、ロボットを導入することでスタッフの労働環境を改善し、モチベーションを向上させ、サステナブルな物流現場を構築したいという思いがありました。

Q.課題を解決するための選択肢はどのようなものがあったのでしょうか。また最終的にマストとなった要件をお聞かせください

検討していた当時は、コロナ禍でEC物流が増加していた状況で、GTP(Goods To Person)のソリューションが脚光を浴びていました。我々もそういった施策を含めて幅広く検討しましたが、GTPは総じて投資額が大きく、数億円という規模の投資に対して費用対効果を見出しづらかった部分がありました。また当社の物流DX施策は、厚木営業所に限らず、必ずトライアルやPoC(「Proof of Concept」の略。「概念実証」の意味)を経て、省力化、省人化の効果をきちんと確認してから本導入を進めるというのが基本の方針です。そういった意味でも、慎重に情報を集めながら施策を検討してきました。

また、GTPや自動倉庫の導入では、設置工事のために少なくとも数日間、場合によっては1週間以上も物流オペレーションを停止することが必要ですが、AMRの導入では現場を止めることなく進めることができます。さらに出荷量の増減に対しても、ロボットの台数調整によりスループットをマネジメントできるので、柔軟性が非常に高いという印象を持っていました。そして今回の物流業務では、ピースピッキングとケースピッキングが混在しており、それらを同時にピッキングする必要がありました。ピースとケースが混在した商品群のピッキングにも柔軟に対応でき、大規模なレイアウト変更が不要で、スタッフの作業負荷を十分に減らすことができ、出荷量に応じた柔軟性も高い。そんな条件が見えた段階で、この現場では、AMRこそが省人化と省力化の両方を期待できるソリューションと判断しました。

Q.最終的にラピュタロボティクス社のAMRに決定した経緯と、決定理由をお聞かせください

我々は、約5年前にラピュタさんのラボを訪問して以来、ラピュタさん関連の情報は定期的にアップデートしながら、他社の情報収集も同時に進め、2022年の導入検討時には、国内でAMRを提供するベンダーのほぼすべてに話を聞いていたと思います。各社のAMRの比較検討を重ねていくなかで分かったことは、ラピュタさんのAMRは国内の導入実績が最も多く、また、保守・サポート体制にも納得感のあるものだということでした。運用においては保守・サポートが大変重要な要素であることを認識していたため、その評価は非常に高かったです。また、木場オフィスのデモルームでAMRの機能や実際の動き、運用方法を間近に確認できたことから、厚木営業所での運用を大変イメージしやすくなりました。

さらに、先程説明したとおりに当社では、施策導入の際にはトライアルやPoCを必ず行い、効果の蓋然性を見極めてから本導入を行う方針なのですが、ラピュタさんからは「体験本導入プラン」という、PoCプランを提案いただきました。この提案は、我々の導入プロセスに寄り添った大変魅力的なものであり、社内の上申をスムーズに進められる見込みがたったことも、大きな決定要因となりました。

Q.AMR 導入の検討開始と、実際に導入を決定した時期についてもお聞かせください

厚木の案件では、2022年の4月から検討を始め、6月には「体験本導入」のPoCを発注しました。そして、11月からPoCを数カ月間稼働し、2023年の4月に本導入を決定しました。PoCで、データを含む本導入の判断材料が迅速にそろったため、非常にスピーディーに導入を進めることができました。

Q.事前シミュレーション(rapyuta.io) で感じたラピュタAMR の率直な感想などをお聞かせください。

ラピュタさんは、我々の現場の運用をしっかり分析し、各工程での作業時間などを数字で議論していただく体制が整っています。実際にAMRを導入した場合、生産性の変化がどのようになるか、シミュレーション結果を詳しく説明していただき、納得感を持って導入を判断することができました。この現場では、AMRの導入が適しているという感覚はありましたが、具体的な数字で示していただいたことは、導入プロセスの中でも非常に重要なところだったと感じています。

Q.AMR導入準備の中で、御社独自の開発要件などがあればお聞かせください。

実は、当社の場合はあまりそういった調整が必要ありませんでした。通常、AMRとWMSの連携はAPI連携などをしっかり組み込むことが多いと思いますが、PoCの際にCSV連携の調整を行い、本導入後もこのCSV連携で対応しています。

そのため、弊社の要件においては、既存のラピュタさんのソフトウェアで十分に対応できていると考えています。もちろん、ピッキングのロジックや、商品のサイズ、ケースを含めてトートに収まるかどうかなどは、事前の細かい設定が必要なところもありましたが、それらもすべて既存のラピュタさんのソフトウェア内で実現できているという認識です。

Q.AMR 導入準備にあたって、オペレーションやロケーションの変更・調整などはどの程度ありましたか?

運用前の現地調査にて、ロボットが渋滞しやすいポイントが指摘されたため、レイアウトの微調整を行うことはありました。その後、PoCを進める中でも微調整はありましたが、大規模なレイアウト変更は行うことはありませんでした。なぜなら、すべてのロボットの行動がデータで可視化されており、AMRの渋滞エリアが明確になっていたことで、AMRが交差できるスペースを作るなどの改善提案が、すぐにラピュタさんからいただけたからです。

Q.AMRの現場受け入れでの結果や、現場スタッフの方の声や感想などあればお聞かせください。

ベテランのスタッフがいて、長年培ってきた独自の方法がありましたので、最初は抵抗感を感じることもありました。しかし手ぶらでピッキングができるだけでなく、台車を押す手間もなくなったことで、スタッフも時間が経つにつれて、そのメリットを徐々に実感するようになりました。こうしてロボットの「良さ」を感じた時に、ロボットと協働していこうという意識が芽生え始めたのかなと感じています。

また、AMRを導入することで、各スタッフの工程ごとの作業時間が明確に可視化されるようになりました。さらにそのデータを活用することで、生産性向上のヒントを見つけ出せるようになったと感じます。ラピュタさんとの定例ミーティングでも、特定のスタッフが効率的にピッキングに回れていることが報告されます。そこで倉庫の管理側としては、効率的に動けているスタッフを確認しつつ、他のスタッフにうまくノウハウを伝えてもらえるようにコミュニケーションを取っています。データを利用することで、個人的な評価をするわけではなく、生産性が高いスタッフのノウハウを見つけ出し、スタッフ全員にフィードバックできるようになりました。このデータのおかげで、現場のスタッフの動きが活性化されていると感じています。

Q.現場スタッフへのトレーニングが、どのように行われたかをお聞かせください

トレーニングに関しては、1日~2日の短い期間で行いました。画面操作は直感的で簡単ですので、エラー復旧方法やイレギュラー対応などは別として、通常の操作であれば早いスタッフなら数時間で操作を理解していました。数件のデモンストレーションを行えば、全スタッフに大まかな概要はつかんでもらえていました。その後は、AMRに対して人間がどのような動きや立ち位置を取れれば効率的かを探りました。以降はOJTのような感覚で、どんどん動きながら、試しながらでスタッフの動きを洗練させていくことができてきたと思います。

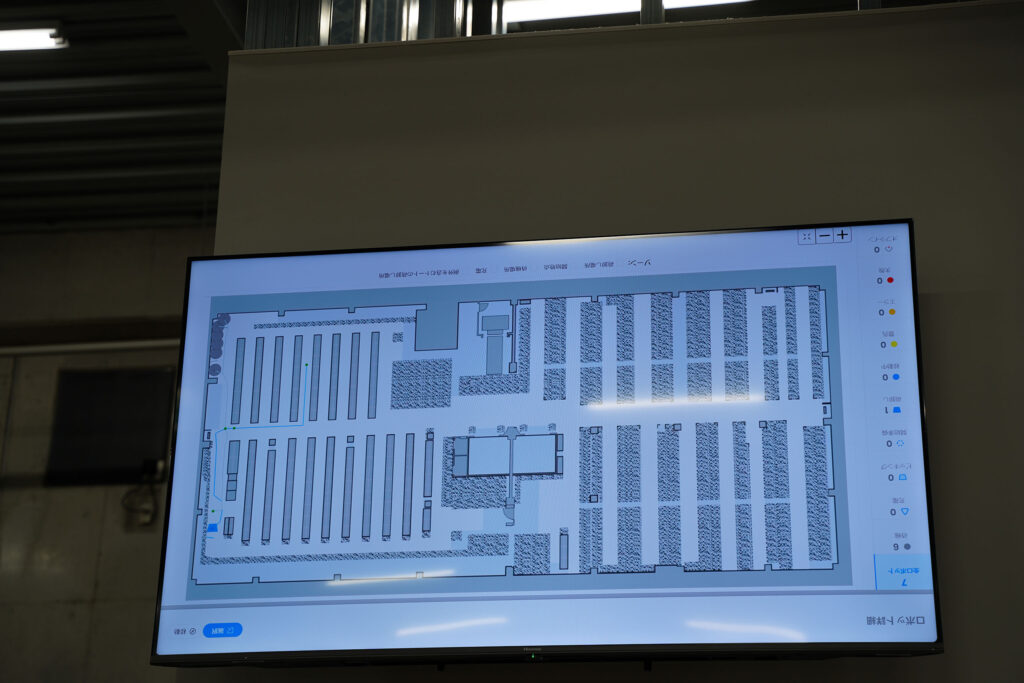

Q.倉庫に大型モニタを設置し活用していますが、データダッシュボードなど見える化の効果はどれくらいありますでしょうか。

大型モニタにはワンフロアのマップが表示されており、スタッフからは好評です。実際にピッキング作業を行っているスタッフからは、AMRの位置を俯瞰して捉えることができるため、フロア全体の状況を把握しやすいと聞いています。

また、AMRピッキングを2人で行っている場合、後工程や荷下ろし作業の際に、AMRが荷卸し場からピッキングエリアに戻ってこないという状況がしばしば発生します。そのような場合、担当している2人以外のスタッフが一時的にAMRのピッキングを手伝うことがあります。この時、大型モニタのマップを見れば、AMRの現在地が分かるので、応援のスタッフが迅速に対応できます。画面を見れば一目瞭然なので、応援に入りやすいというメリットは大きいです。

Q.ラピュタとの協業について、ラピュタ側からどのようなサポートがあったかをお聞かせください

安定稼働までは、ほぼずっとオンサイトで綿密なサポートをしていただき、イレギュラーな事柄や疑問点なども、駐在するスタッフが即座に対応してくれて心強かったです。そして、難しい課題が発生した際には、本社のエンジニア部門と駐在スタッフが連携を図り、課題を解決してプロジェクトを進めました。

安定稼働後の現在は、定期的にミーティングを行っており、日々のデータを共有しながら、さまざまな議論を行っています。ラピュタさんには生産性を向上させるための改善策を提案いただき、それに対して我々が実行し、うまくいく場合もいかない場合も議論を重ね、最適な解決策を導き出してきました。

Q.ラピュタAMR の導入プロジェクト全体のスムーズさとコストパフォーマンスは、結果的にいかがでしたでしょうか。率直な感想をお聞かせください。

ラピュタさんは、担当者一人ひとりの個の力が強く、そのことがとても印象的です。プロジェクトチーム全体としても、総合力が非常に高いと感じています。営業部隊、カスタマーサクセス部隊、エンジニア部隊が緊密に連携しており、プロジェクトの体制もしっかりと整っています。また、それをまとめるプロジェクトマネージャーも、きちんとマネジメントをしてくれる印象がありますので、プロジェクトの推進体制については十分に満足しています。

Q.今後御社では、ほかの拠点などで、AMRの導入拡大は検討されていますか?

現在、横浜港至近の倉庫内にて導入を検討しております。この地域でも人材確保が課題となっており、そのためのAMRの導入検討となります。

また昨年、新規のお客様を誘致する提案の中で、ラピュタさんのAMRを活用したソリューションをご提案し、お客様から高い評価をいただきました。残念ながら別の理由で誘致は実現できませんでしたが、「こういった先進的なソリューションを提案していただいたのは安田倉庫さんが初めてです」という評価をいただきました。今後は既存業務の省人化・省力化だけでなく、新規のお客様へのソリューションツールとしても、積極的に提案していきたいと考えています。

Q.導入を経験した立場から見て、

「AMR が活躍できると考えられる倉庫環境」のポイントを3つ教えてください。

搬送時間の削減が、AMR導入において最も高い効果だと考えています。ただし、作業者が到着したロケーションの前でピッキング作業を長時間行ってしまうと、搬送時間の削減効果が相殺されてしまいます。そのためまず1点目は、「棚前でのピッキング時間が短い現場」が、AMRに非常に適していると思います。

2点目は、ピッキングエリアが広大で搬送距離が長い現場です。搬送距離の削減という意味では、ヒトではなくロボットが搬送する方が効果的です。そのため、「搬送距離の導線が長い走行環境」もAMRに適していると考えます。

3点目は、「天井高の低い倉庫」です。AMRは水平走行するため、天井高が2.5メートル程度もあれば十分な環境だと思います。中量棚や軽量棚が多いオフィス環境のような倉庫には特に向いていると思います。

倉庫業は「保管効率」が重要な要素でして、限られた倉庫エリアになるべく多くの物量を保管することが望ましいです。そのため、倉庫上部の空間が空いてしまうと、非効率的です。現在は法規制の関係で行政との協議が必要ですが、メザニンを設置して中2階のようなスペースを作り、1階をAMRの稼働エリアに、中2階をバックヤードに活用するなどといった効率的な使い方ができる倉庫があれば、AMRに適するものだと考えています。また、オフィスビル内のフロアを倉庫のように活用することなども、AMR運用の有効な方法だと思います。