安定供給が至上命題の医薬品物流!

AMRの導入で起きた「アップデート」とは

物流倉庫の省力化・効率化を検討されている企業の皆さまへ。ラピュタロボティクスの製品を導入した企業の事例を通じて、実際の「AMR導入のリアル」をご紹介します。ラピュタPA-AMRの導入事例について、企業へのインタビューを交えながら、その効果とメリットをお伝えします。

東和薬品株式会社 東日本物流センター

所在地:山形県山形市

事業内容:医療用医薬品の製造・販売

PA-AMR XL導入台数:10台

PA-AMR XL稼働日:2024年10月

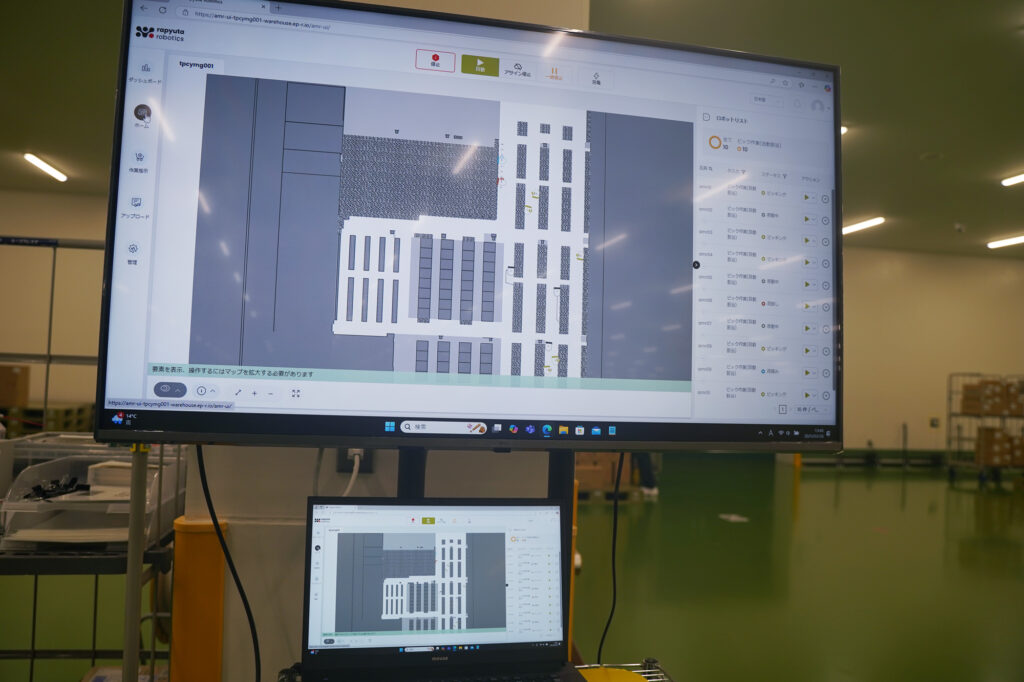

PA-AMR XL稼働エリア:1,500㎡

今回はジェネリック医薬品を専門に扱う製薬会社「東和薬品株式会社」東日本物流センターで、「ラピュタPA-AMR XL」を導入した事例をご紹介します。同社は山形工場の近隣にあり、東日本エリアの配送を手掛ける重要な物流基地。昨今の深刻な薬不足で需要が増しているなか、医薬品物流は安定供給が至上命題でもあります。こうした状況にあたって同センターでは、従業員の省力化や、地域の労働人口減少のリスク対応のみならず、緊急時での継続運用実現も重要な課題となっていました。その解決を図るべく、2024年10月より本稼働を開始しました。

今回は、高い要求水準を満たす医薬品専門の物流センターに導入されたラピュタPA-AMR XLの現場運用について、プロジェクトに携わった中心メンバーにお話を伺いました。導入を通じて、現場で働くスタッフたちの働く意識をも大きく変えていったという、必見の導入事例です。

<お話を伺った方>

伊藤泰行さん(写真1枚目)/物流部 東日本物流センター 課長補佐(2025年3月取材時):物流センターの現場リーダー

脇本大徳さん(写真2枚目)/物流部 次長(2025年3月取材時):導入全体を統括するプロジェクトマネージャー

池田幸太さん(写真3枚目)/Tスクエアソリューションズ株式会社(東和薬品グループでヘルスケア関連のITサービス提供)IT推進部 アシスタントマネージャー :導入にあたってのシステム運用を担当

INDEX

- 自動化機器を導入しようと考えた背景

- 検討のきっかけとなった課題

- ラピュタPA-AMR XLに決定した経緯と理由

- PoCで見えた大きな効果

- 1年をかけての事前準備とプロセス改善

- 導入後の社内の声と、現場独自の工夫

- AMR導入後の生産性と省人化の影響

- ラピュタロボティクスのサポートについて

- 今後の展望と医薬品業界の自動化機器トレンド

- AMRが活躍できると考えられる(医薬品業界の)倉庫環境とは

Q. こちらのセンターでの主要な取り扱い品目と、運用の特徴を改めて教えてください。

伊藤さん:当センターではジェネリック医薬品を取り扱っております。お客様のニーズに応じて、数ダースが入った元梱包装単位はもちろん、1個包装単位での出荷にも柔軟に対応しております。医薬品は製造だけでなく、流通業務においても厳しい基準が定められており、GDP(Good Distribution Practice)と呼ばれる医薬品の適正流通ガイドラインに基づく品質管理が行われています。倉庫全体の清潔度を保つのは当然ながら、温度管理や外部からの虫の侵入を防ぐ管理なども徹底しています。

センター内では、各製品の出荷量に応じて保管エリアをA、B、Cで分け、保管スペースを最大限活用するためにフリーロケーション方式を採用しています。

Q.自動化機器を導入しようと考えた背景を教えてください。

脇本さん:将来に向けて業績が伸長する予測がある一方で、山形地域の労働人口が減少するという人口推計もあります。また現在の作業スタッフが継続して従事してくれたとしても、将来はスタッフの年齢構成が変化していくことも予想されております。そのため、現在の労働力で堅調に伸びていく業績に対応するためにも、生産性向上が必要でした。これは、総合物流施策大綱の中で謳われている「今後の労働力不足の物流に資する自動化・機械化の取組」に沿ったもので、当社でも本腰を入れて取り組まねばならない課題でした。

Q.検討のきっかけとなった課題や検討段階での具体的な経緯をお聞かせください。

脇本さん:比較的大きくて重いピッキングカートを人の力で押し、オーダーごとにセンター内を「一筆書き」のような形でピッキングしていくのが従来のピッキング方法でした。しかしスタッフの身体的負担などを考えても、より高い生産性を求めていくのに限界を感じたため、解決策のひとつとして、自動化機器について模索をはじめました。

まず検討基準としたのは、こちらのセンターで現在行っている出荷は決して止めることができないため、「医薬品の出荷を継続しながら導入・運用できるツールが必須」ということでした。

そのため、現行のWMSやロケーションを大きく変更することなく、生産性を向上できる機器を模索していった末に、自律走行型のピッキングアシスタントロボットで、スタッフと協働するソリューションにたどり着きました。

また、その情報収集の過程では、ロボットを導入するだけでは十分ではなく、ロボットフレンドリーな業務の標準化や倉庫環境の整備も重要だということが理解できました。例えば、2022年関西物流展で参加したセミナーでは、「ロボットに人が合わせる」ではなく、どのようにロボットフレンドリーな環境を構築するのか…という話を聞いたのが印象に残っています。 こうして当時、国内に存在すると思われるすべての自律走行型搬送ロボットを検討しました。自動搬送型ですと、棚搬送タイプなども検討しましたが、センターのレイアウト変更ができないので難しいという結論になりました。その結果、ピッキングアシストAMRに行きつき、そこからさらに詳細に比較検討を行っていきました。なかでも、群制御を行い自動リルートで渋滞を回避できるということが決め手になってラピュタさんのAMRを選定し、本格的に導入を進めていきました。

Q.最終的にラピュタロボティクス社のPA-AMR XLに決定した経緯と、決定理由をお聞かせください。

脇本さん:やはり群制御による自動リルートで「渋滞を回避できる」という点で優れていた部分とXLタイプがラインナップにあったからです。XLタイプが必要だった理由は、ピースピッキングだけでなく、元梱包段ボール単位でのピッキングも一部必要な物流センターであり、オリコン(トート)ではなく元梱包段ボールをそのまま積載してアンロード(積み下ろし)ポイントまで輸送できる仕様が必要だったためです。

Q.本導入前にPoCを行ったと思いますが、その結果はいかがでしたでしょうか。

伊藤さん:実は本導入前のPoC( 「Proof of Concept」の略。「概念実証」の意味)では、大幅な生産性向上には至りませんでしたが、従来のピッキング方式と同等以上の生産性を維持できることは確認されました。生産性よりも大きな収穫があったのは、AMRのデータを活用することで作業状況の「リアルタイムの見える化」が実現したということです。またPoC時の作業者アンケートでは、「人に教えやすく、覚えやすい」という評価や、「身体への負担が軽減された」という声が多く寄せられました。女性の多いセンターでは積み下ろしや重いカートを押す作業から解放されたというのは非常に大きな効果でした。また新入社員の教育短縮による即戦力化や、ベテラン・新人問わずに一定レベルの安定した生産性をだせる「ピッキングスキルの標準化」にも大きな効果が期待できました。

生産性向上にはまだまだ改善の余地があるものの、PoCだからこそ見えたこれらの「副産物」に大きな価値を感じました。

Q.社内での稟議を進める際に苦心した点はありましたか?

池田さん:要件定義を2023年1月に開始したのですが、各種課題の調整に時間がかかったこともあって、PoC開始が2024年4月となり、システムの事前準備に1年ほど時間を要した形となりました。特にAMRとWMSとのデータ連携方式の決定、実装の点がプロジェクトでの課題となりました。

これはWMS側でAPI開発に対応できないという点が提案時からの懸念事項で、古典的なCSVファイルのFTP連携も模索したのですが、結果として難しかったという状況でした。解決策としては、急遽弊社にて連携APIを作成して対応いたしました。

またPoC後の本契約に向けては、システム障害発生時の対応も課題となりました。当初提案いただいた内容では機器が全てシングル構成で、システム障害発生時にはAMRのピッキング業務が停止する前提でした。これでは「安定運用」ができないという懸念がありましたので、バックアップ機材の調達とともに、障害発生時に誰がどうやって動くのかという、検知・運用フローを整理いただきました。

今回は、従来のピッキングカートを用いたマニュアルピッキングも可能としているため、トラブル発生時にはピッキングカート運用によるリカバリも可能です。しかし今後さまざまな自動化を進めるにあたっては、生産性・効率性の向上とともに、システムを安定的に利用でき、障害発生時に業務が止まらない仕組み作りがより重要になってくると感じています。

Q.本稼働までの間に、ピッキング以外のプロセス改善も行いましたか?

伊藤さん:設備の構造上動かせない機器があるなかで、AMRのロード&アンロード(積み込み・積み下ろし)エリアを固定する必要がありました。特にアンロード後に検品・梱包作業の工程をスムーズに進められることを重視して、検品エリアのレイアウトを見直しました。

また、Bエリアは歩行距離が短く、従来のピッキングカートを用いて人力でのシングルピッキングのほうが作業性が高いことがわかりました。そのためAエリアとCエリアをPA-AMR XLでのピッキングエリアにし、カートピッキングとAMRピッキングを併用した形になります。これに対応するため、検品や梱包の手順を見直し、効率化も図りました。 さらにハード面では、こちらで導入している「ラピュタPA-AMR XL」にセットしたオリコンへの収納作業をスムーズにするため、AMRのトレイの高さ調整を依頼しました。背景には、働く従業員の女性比率が非常に高く、XLタイプの上の棚に製品を収納する際にはかなり手を伸ばさねばならないというところがありました。この高さを15㎝下げる調整は、生産性の向上にかなり貢献した部分でもあります。

Q.導入後の社内の声について教えてください。

伊藤さん:導入後はPoC時にも、社員が感じていた「教えやすく、覚えやすい」というAMRのメリットが、特に繁忙期(3月、4月、12月)において大いに感じられたようでした。新入社員でも熟練スタッフと同等の生産性を出せることをPoCを通じてあらかじめ確認できていたので、新入社員にはAMRを用いたピッキング業務を任せ、熟練度の高い社員をスキルが必要なカートピッキング業務にシフトするなど、センター全体として効率的な人員配置と運用が実現しました。

Q. 導入後、運用の中で取り入れた現場独自の工夫などがあればお聞かせください。

伊藤さん:導入後も、運用効率を高めるために現場レベルでさまざまな工夫をしました。まずAMRの移動時間を短縮するため専用の通路を設けました。ピッキングカートだと通路状況を人が判断して自在に動かせますが、ロボットではそう簡単にいかない部分があります。この点でラピュタさんからサポートをいただき、AMR用の通路を別途設けたことで、移動時間が削減され、作業者の移動も合わせて短縮され、総合的に見ていい効果が出ていると感じています。

また、ピッキング後に空になった段ボールを開けて回収する場所を設けているのですが、これも作業者の移動距離を少なくする目的で、廃棄段ボールの回収ポイントを増やして、作業の流れをスムーズにしました。 いずれも、保管スペースを少し狭めてしまうことにはなるのですが、結果として改善につながっています。

もうひとつ注目したのは、AMRが一旦停止して再始動するロスタイムをいかになくすかというところです。たとえばAMRが通路として認識している部分に、イレギュラーで違うものが置かれたりすると、そこで一旦停止して安全を確認してから避けて進むという行動をとります。移動時間の中でこの部分が少なからずあったので、「モノがおかれているかもしれない場所」=ファジーゾーンを設定しました。AMRが無駄に止まることがなく移動できる環境を整えたことで、一旦停止時間が少なくなり全体の移動時間短縮につながりました。

併せて、前述したピッキング後の検品や梱包プロセスの効率化は、本稼働後も絶えず調整を続けています。

Q.事前シミュレーションと、AMR導入後の生産性を比較して、現在どのような違いがでていますでしょうか。

伊藤さん:事前シミュレーションと比較すると、現在は出荷頻度が異なるA、B、Cの3エリアのうち、もっとも頻度の高いAエリアのみで運用していますが、当初期待していた生産性にはまだ達していない状況です。当初はAエリアとCエリアでの運用を想定していたのですが、エリア間の距離が離れている影響で、マルチオーダー処理を行うAMRの移動が頻発してピッカーも合わせて動くことになってしまい、歩行時間の削減効果が限定的となってしまいました。現在の環境ではピッキング密度を高めることが難しいので、Aエリアにフォーカスすることによってこの中での生産効率を高めています。

また、これまでシングルピッキングに慣れていたスタッフたちは、商品をとって何も考えずに目の前のトートに入れればよかったのですが、AMRでのマルチピッキングを試したところ、上のオリコンに入れるか、下のオリコンに入れるかで一瞬考える時間ができてしまいました。これが積みかさなって生産性がマイナス側に出てしまったのです。ラピュタさんとも相談した結果、いまはマルチピッキングをやめて、1台あたりに1つの得意先の荷物にするという選択をしました。こうしたことで生産性が徐々にあがっていきました。得意先が少なく、ピッキングする数が多い現場だったので、シングルにしたほうが良かったのですが、これはさすがにシミュレーションでは気付かなくて、実際にまわしてみたことで見えた部分でした。

Q.導入初年度の生産性目標と、現在の状況をお聞かせください。

伊藤さん:導入初年度の生産性目標として、「74.2行/人時」から1.33倍となる「99.0行/人時」を設定していました。

直近の実績では「76.1行/人時」となっていますが、これはAエリアのみの実績です。そのため、Aエリアに限定して比較すると生産性は20%向上していると評価しています。これは専用通路を作って5%、ダンボールの施策で5%、フォーカスピッキングで5%…と、さまざまな施策を積み重ねた結果です。こうした一つひとつの施策も、出荷量が多いときに効く施策と、少ない時に効く施策があり、トライ&エラーの繰り返しでもあります。そのため伸び方のイメージとしては、波打ちながら右肩あがりになっていくグラフの動きになっているという状況です。

一方で、大きく生産効率を上げるのには製品をホットスポットに集中させるのが良いのですが、フリーロケーション方式を採用しているため、そういった運用が難しいという課題もあり、倉庫環境に由来した限界点も見えてきています。空いたロケーションに製品補充がされると、そこまでの移動距離が延びてしまい、生産性が伸び悩む原因のひとつだとも言えますので検討していく必要があると考えています。

具体的なところでは、離れた距離の行き来が課題だったAエリアとCエリアにAMRをそれぞれ専属で7台と3台のような形で分割配置して回しきる、というような試験運用も行い、課題解決を図っていく計画です。

Q.目標としていた省人化はどれくらい進んでいるのでしょうか。

伊藤さん:実は目標としていた省人化については、現時点ではそれほど進んでおりません。これはありがたいことなんですが多くのご注文をいただいていて、出荷入荷の業務量が増加したことによるものです。ただ業務量が突然増えたところでも「ちゃんと人を回せて人員不足になっていない」という点でセンター全体としての効果は大きく、「医薬品の安定供給」という企業の責任を果たすための、必要な投資であったと考えています。

脇本さん:省人化に関しては、実はあまり当初から打ち出しをしていませんでした。我々は自動化機器の導入によって人を減らすという発想ではなく、新しい技術に向き合ってどうやって効率化を図り、余裕が出た人的リソースを次の課題解決にどう活かしていくか、先の準備をしていくか、というところを考えています。

その結果、ありがたいことに出荷量が増え、AMRが入ったことで業務量が増えた分をうまく吸収してくれたおかげで、なんとか前の人数のままで無理のない運用ができているという状況です。ですので、どちらかというと省人化ではなく「省力化」でのメリットが非常に大きいという手ごたえです。

Q.導入の前後で、ラピュタ側からどのようなサポートがあったかをお聞かせください。

伊藤さん:導入前後において、ラピュタのカスタマーサクセスチームから多大な支援をいただきました。AMR運用効率化のための定例会を開催いただき、実績報告や改善案の提示を通じて生産性向上に貢献いただきました。こちらのセンターにも何度も足を運んでいただき、具体的な提案をしていただき、ありがたかったです。 また、アップデートを通じて新たな機能が実装され、利便性が向上しました。具体的にはフォーカスピッキングや、バーコードのスキップ機能、待機中に次のピッキング指示が表示されるなどの機能改善は、現場の作業者にはとても好評です。

Q.ラピュタAMRの導入プロジェクト全体のスムーズさとコストパフォーマンスは、結果的にいかがでしたでしょうか?

脇本さん:導入プロジェクト自体では、システム連携上の課題があったり、思うように生産性が上がらなかったりということがありましたし、導入後も小さいところでのトラブルもありました。しかし、幸いにもAMRへの完全切り替えではなかったので、トラブルが起きた際も従来方式に切り替えるなどして、医薬品の出荷が止まってしまうという事態は避けられました。結果的にはスムーズとは言い難いプロセスはありましたが、都度対策を取りながら進めていきましたし、こうした大きな変革の中では許容できる範囲だったのかなと、今になってみると思います。

ただし、導入後は定期的に課題に対応するアップデートをご提案いただけたり、カスタマーサクセスチームによる手厚いサポートがあるなど、本稼働後の動きは非常に高いコストパフォーマンスを実感しています。

Q.今後の御社の事業及び物流プロセス全体における展望についてお聞かせください。

脇本さん:既存の施設、レイアウト、WMSなどのシステムを活かした形での生産性向上を目指しAMRを導入しましたが、さらなる生産性向上のためにはこれらの「レガシーシステム」的な部分を根本的に見直す必要があると感じています。

また、AMRを実際に導入したからこそ気づけたこともあります。「作業スタッフやロボットにとってフレンドリーな環境とは何か」「標準化とは何か」「医薬品供給を止めずに自動化を進めるための注意点」など、運用してからはじめてわかる多くの知見を得ることができました。AMRを活かしていくための課題解決はまだ道半ばではありますが、AMR導入に踏み切ったこの一歩は、経営にとっても重要な一歩であったと考えています。

さらに、このままAMRをより活かす方向に進むべきなのか、はたまたAMRは将来に向けた中継ぎとし、全く異なる発想の自動化にしていくべきなのか…など、日々AMRと協働しながら、次に進むべき道の模索もはじまっています。医薬品の供給環境や「フィジカルインターネット(※)」の動向なども注視しながら、社内だけでなく社外との連携も考慮して、長期的な将来像を描き、段階的、計画的に進めていく必要があると考えています。

(※)インターネットのパケット通信にヒントを得た、物流トラック等が持つ輸送スペースと倉庫が持つ保管・仕分スペースのシェアリングによってそれら物流リソースの稼働率を向上させ、より少ない台数のトラックで荷物を運ぶことで燃料消費量を抑制し地球温暖化ガス排出量を削減することを通じて、持続可能な社会を実現するという概念

Q.医薬品業界や医療機器業界での自動化機器導入のトレンドなどがあればお聞かせください。

脇本さん:フィジカルインターネット実現会議(経産省)が開催されており、2040年までにフィジカルインターネットを実現することを目標としたフィジカルインターネット・ロードマップが策定されています。その中の業界別アクションプランに取り組むWG(ワーキンググループ)の5番目として、医薬品WGが発足しており、標準化や商慣行についての議論が行われています。医療機器では、医薬品業界よりも標準化の取り組みが進んでおり、主要企業主導で議論が進展していると聞いています。今後、医薬品や医療機器に限らず、フィジカルインターネット実現に向けて、各業界でも社会環境に合わせて、自動化機器の導入がさらに進むと予想されます。

Q.医薬品業界や医療機器業界の自動化検討において、懸念・課題として挙がりやすいポイントを教えてください。

脇本さん:医薬品や医療機器は生命関連製品であり、安定供給が必須と言えます。そのため物流センターでも、BCP(事業継続計画)対応も含め、トラブル時に「出荷を止めない」ための対応策を取る必要があります。また、定期的にアップデートされる利点を前述しましたが、それが安定的に機能するものかどうか検証・確認するという意味の「コンピュータ化システムバリデーション」の観点では、こうしたアップデートに対し、どのように信頼性を担保しながら進めていくかはかなりキーになると言えるかと思います。

池田さん:それに加えてシステム関連では、機器の故障やシステムトラブル発生時に、出荷業務へ極力影響を及ぼさない仕組みづくりや、運用整備がポイントと考えています。業務の影響度に応じた可用性を確保し、業務部門をサポートする仕組みが重要と考えています。また医薬品業界だけではないと思いますが、導入時のWMS連携に関しては、必要となるAPIはさまざまなものが提供されている一方で、WMS側がまだまだ対応できていない企業も多くあることが予想されます。今後は他の連携方式も充実していると良いかもしれません。

Q.導入を経験した立場から見て「AMRが活躍できると考えられる(医薬品業界の)倉庫環境」のポイントを教えてください。

伊藤さん:AMRは元梱包装単位や個包装単位など多様な出荷形態に対応する必要がある倉庫で、その柔軟性を最大限に発揮できると考えます。また、弊社のようにロケーションごとに保管方法が異なっている倉庫よりも、平置きによって保管方法が統一されている環境のほうが、AMRを効率よく運用するのには適していると感じています。

Q.そのほか、実際に運用する中で感じたメリットデメリットなどがあればお聞かせください。

伊藤さん:自動化導入に一歩踏み出したことこそ、まさに大きな契機でした。現場の作業スタッフが新しい技術に触れたからこそ、業務効率化への意識が改めて高まったきっかけになったと感じています。効率化を推進するうえで現場の意見は非常に重要であり、作業者自身から積極的に意見がでてくることで、職場環境のさらなる改善につながると考えています。

脇本さん:今回の取り組みをやっている中で、社内からも「ITパスポートを取ろう」という声があがりました。このセンターでは直接雇用したスタッフがAMRに日常的に触れているからこそ、少しでもデジタルの世界を理解しようとする前向きな土壌が生まれてきているのだと思います。

自動化がもたらす「省人化」「省力化」は、決して働く人を減らす話ではないと実感しました。システムもツールもAMRも、ひとつの「道具」でしかなく、それを使って生産性をあげるのは、使う人間次第です。しかし新しい道具に触れる体験をすることで、働く人の思考は新たなステージへとシフトしていくことを身に染みて感じています。まさにDXに重要なのは「X」の部分=トランスフォーメーションであり、それは「ヒト自体のアップデート」を意味しているのかもしれません。