物流業界が「協働ロボット」で変わる!

日本通運の現場に見る、物流ロボット導入のリアル

日本通運株式会社

[業種]

運輸・物流

[事業内容]

国内に約3500拠点、海外に744拠点(321都市)を持ち、世界規模のネットワークでグローバルな物流を手がける、物流業界のトップランナー。国内外企業の生産活動で生まれた製品輸送から、新幹線や大型望遠鏡などの大型品、文化遺産などの特殊輸送まで、ありとあらゆる種類の物流を手がけている。その知見と経験を生かし、物流センターのコンサルティングやデザインなども手がけるほか、製造業、小売業など物流拠点を一括して受託する業務も行っている。

インターネット通販などが発展し、物流の需要が急増し仕事量は増加している昨今、物流業界の人手不足は深刻です。この課題を解決するのに、人と協働で作業を行い、業務効率を改善する「物流ロボット」に注目が集まっています。 今回は、実際の現場でこの物流ロボット導入を推進している、日本通運株式会社(以下、日通)の関連部署の方にインタビュー。同社が見据える物流業界のビジョンと、物流ロボットの実践的導入事例をご紹介します。

物流ロボットの導入と現場の手応え

日本の物流業界の中でも最大手となる日通では、BtoCからBtoBまで、あらゆる物流を手掛けています。中でも法人向けの「3PL」と呼ばれる物流の一括請負業務は、日通の得意分野。製造業や流通業の物流拠点と連動し、日通が輸配送・保管を一括して行っている事例が多くあります。

そして今回、物流ロボットが導入された現場が、空調機器メーカーの保守用パーツなどを保管、配送する物流センターです。

「品目数は、2万3000点くらいですが、実際に保管しているのは、その10倍の数でしょうか。閑散期で1日あたり1500件の配送ですが、商戦期の夏になると3倍以上の1日あたり5000件くらいまで伸び、現場スタッフの稼働時間も長くなってしまうこともあります」(岡本さん)

そんな中、検討と準備に1年半ほどかけ、導入を実現させていったのが、このチームです。具体的にどのような物流ロボットを導入したのでしょうか。

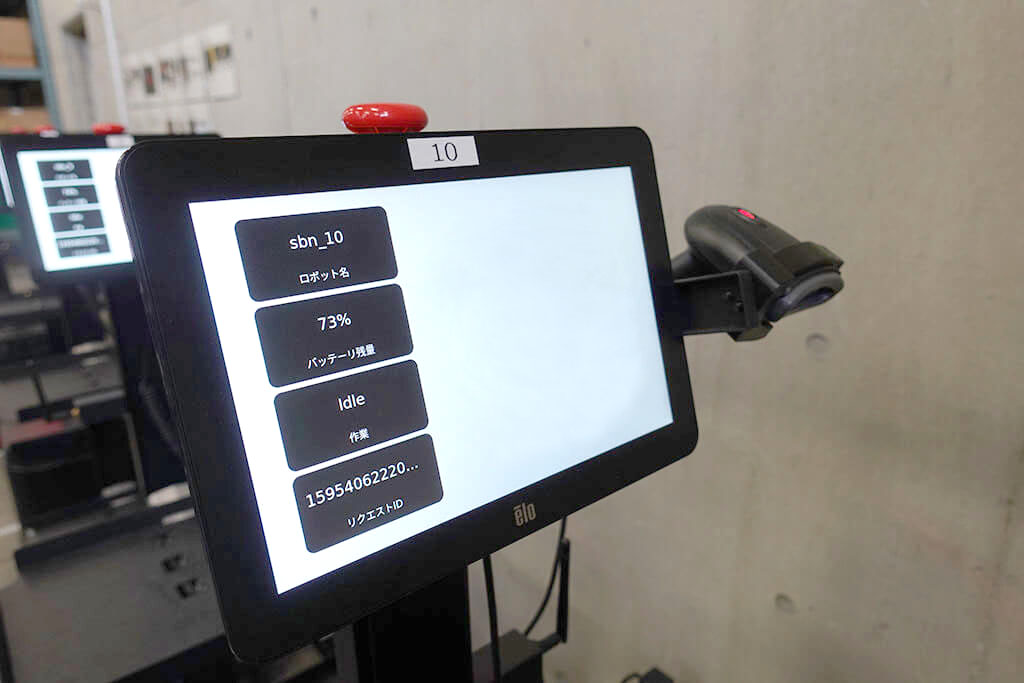

「導入したロボットの種類は、ラピュタロボティクス社(以下、RR社)製のAMR(自律協働型ピッキングロボット)です。これを10台導入しました。7~8名のスタッフがピッキングした商品を受け取り、所定の場所まで運んだり、次のピッキング場所を指定したりするのがおもな役割です」(新藤さん)

実はインタビューを行った際は、AMRの実戦投入から半月ほどたった時点でした。まだまだ評価が定まらない時期かと思いましたが、早くも現場ではAMR導入の効果を実感し始めていました。

「ロボットが稼働している区画は細かな保守パーツを保管しているエリアで、ピッキング作業を8名で行っている作業環境となっていますAMR5~7台に対し3名のピッカーを配置する形で今のところ運用しています。実際ピッキングをするのは人なので、AMRの役目は、ピッキングされた商品を次にピッキングする場所や梱包エリアまで運ぶ事ですが、ここを人が歩いてやっていたときのロスがかなり大きいことに気づかされましたね。『ただ運ぶだけ』と言ったら、ラピュタさんに怒られちゃいますが(笑)、現場をこういう側面からラクにできるのか、と目からうろこでした」(岡本さん)

「今までのピッキングは、ピッキングリストとハンディターミナルを持ちながら、台車を押して倉庫の中を行ったり来たりしていました。一方、AMRと協働したピッキングでは、何も持たずにAMRが止まっている場所まで行き、画面の指示にあるものをピッキングして、カートに入れるだけ。なんだかフラフラ歩いてるだけに見えて、罪悪感を感じるんです(一同笑)。でも、それまでは台車を棚にぶつけないようにとか、ハンディを落とさないようにとか、作業と同時にいろいろなことに注意を払わねばならなかったんです。そこの精神的ストレスから少しでも解放されて、業務スピードを上げることに注力できるのは大きいですね」(糸賀さん)

自律走行するRR社製のAMRは、たとえば、倉庫内で人とすれ違う際はセンサーで感知して道を譲るよう動作を止めるなど、狭い倉庫の中での「所作」も綿密に制御されています。

「コロナ禍の影響などもあって、導入が商戦期にずれ込んでしまい、現場は多少混乱があるかなと思いましたが、少量の台数で実績を重ねていくという意味では、活きた検証ができています。現場からも前向きな運用改善の提案も出ていますね」(新藤さん)

人が集まらない!? 日通が物流ロボットを導入する背景とは?

日通が実際にAMRの導入に踏み切ったのには、物流業界を取り巻く厳しい環境と、クライアントのニーズがあったと、導入チームを先導した部長の板持さんは言います。

「大きな背景としては、日通が抱えている“将来的課題”がありました。人員確保が難しくなり、顧客満足を獲得するには物流コスト自体も下げていく必要があります。そのためには、現場の生産性をグッと高めていかなければなりません。また、数年前から自動化、省力化、省人化を進めて欲しいという顧客からの要請が急激に増えてきました。こうした背景から、業務改善や新技術の導入・提案などを私達の部門が積極的にリードする必要がありました。これらは部内のR&Dチームと連携しながら進めています。」(板持さん)

しかしその中でも、「物流ロボット」の分野は、3~4年前の当時は機能面からコスト、実用性まで、わからないことの方が多く、不確実性が高かったと板持さんは振り返ります。

「でも、やはり最初に誰かがチャレンジして、実際に使ってみないと、その世界の良し悪しってわかりませんよね。そんな時にRR社さんから『我々と実証実験をやってみませんか?』という提案をいただいたので、じゃあトライしてみようと。お客様にも実証実験という形で全面的にご理解・ご協力いただきました。「業務量に応じて柔軟に作業戦力を運用する」ことは物流業界としての永遠の課題ですが、この倉庫でも、ピーク時期に人が集まりにくくなっています。マンパワーや集人力に頼るオペレーションではいずれ限界が来ることが見えています。かといって、大規模なマテハンを導入して自動化するには大きな投資が必要となる。その中間的なソリューションを模索していたところでしたので、課題解決に向けた一歩を踏み出したという感じですね」(板持さん)

倉庫の規模感と品目数がキモ!物流ロボット選択の基準

いくつかのメーカーのAMRがありますが、日通がRR社のAMRにした決め手はなんだったのでしょうか?

「ディスカッションの中で、「協調制御」「群制御(複数のロボットを制御すること)」を特徴とした、ロボットの頭の良さや柔軟性がすごく印象的で、ポテンシャルの高さを感じました。また、AMRや自動フォークリフト、ロボットアームなど、異なる種類の産業用ロボットをクラウドで一括管理できる「rapyuta.io」プラットフォームのビジョンにも共感しました。それらを踏まえながら、あとは……直感ですね(一同笑)。RR社は若い会社ですが、一緒に良いものを作っていこうという可能性を感じさせてくれました。説明がわかりやすくて、不安はまったくなかったですね」(板持さん)

今回のAMR導入のもうひとつの選択のカギとなったのは、倉庫の規模感とアイテム数に応じた、ロボットの仕様だったそうです。

「たとえば大規模通販センターのように、大量の商品を抱えて1日の受注量が莫大な倉庫と、3PLで法人向けの物流をやっている倉庫では、ロボットに求める役割や機能、台数がまるで違います。スタッフ7~8名規模で運用していて、3万アイテムで商品数はそこそこ多いが、倉庫規模は中規模程度、という環境では、今回のAMRがマッチしていました」(糸賀さん)

検討が終わり、実際の導入に際しては、RR社と日通の間で、細かなすり合わせをしながら、より現場で使いやすい形にアジャストしていったそうです。

「最初実験したときに、現場から最も強く意見があったのが、『ロボットがどこにいるのかわからない』というものでした。

実験では見えていても、実際の現場に投入すると大き目の商品在庫が置かれていてみえないとか、棚の間に入ると、ロボットがどこにいるのかわからなくなるという声です。

そこで、新たな機能を追加してもらいました。ピッキングが終わってAMRに商品を置くと、『次はこのロケに行ってください』とAMRの画面に指示がでるようにしてもらいました。ピッキング作業者がそのロケにいくと、AMR同士が連動して、別のAMRがそこで待ってくれているという仕組みです。これで、ピッカーさんたちは迷わず作業ができるうえ、AMRを探さなくていい。この仕組みがうまく回り始めていて、とても効果的と思っています。おそらく、ここまでできているAMRは、ほかに見たことがありません」(新藤さん)

現場で動かしているからこそ出た意見をもとに、さらに新たな仕様も組み込まれています。

「当初、ピッカーさんがロボットの左側からピッキングするように設定していたため、反対側のものをピッキングするときは、ロボットが180度回転していました。商品を落とさないように、どうしてもゆっくり回ってしまうので、これは時間がかかって無駄な動きだと感じました。そのため、目標の商品が、棚の右か左か、画面に矢印をだしてもらうようにしました。AMRを動かさず、ピッカーさんが動くほうが断然早くて、ロボットの左右どちら側からでも取れるようにしました。

また、もともと倉庫内の障害物を認識して、よけて動けるようになっていますが、スピート、重量も何度かバージョンアップしてもらい、棚の間での動きがさらにスムーズになっています」(岡本さん)

また多くの倉庫での導入時、費用対効果の検証については、特に経営側の投資判断を大きく左右するファクターです。このあたりは、日通での導入時も議論となったようです。

「効果、数字として「不確実性」が高かった部分が、決定に際してのネックとなったのは事実です。投資に対しての費用対効果を示してからだとは思うのですが、過去に事例がなく、効果がまったく未知数だったので、会社としても決断が難しかったですね。 特にこの3PLと言われる物流ビジネスは、法人のお客様からいただく対価の中で利益を出していかなければならないので、採算性がとにかくシビアです。それだけに不確実性が高い投資は進めにくい環境にあります。ロボットへの投資に費用がかかり、運用がうまくいかなければ、その後の私達の活動にも影響を与えるだけではなく、実業務も疎かになりかねないという懸念ですね」(板持さん)

ただ、その懸念は初動段階におけるディスカッションの中で、様々なデータや環境を検証してシミュレーションする事で払拭されるのではないかと考えているそうです。また、導入した現場ならではの感想も聞こえてきました。

「やってみて再認識できましたが、大切なことは導入現場の前向きな取り組み意識です。職場をより良く改善して、お客様の期待に応えていく気持ちが何より大切で、それがなければ最新のAMRも使いこなすことはできずに倉庫の片隅でホコリかぶってしまうことになります。試行錯誤を繰り返し、トライアンドエラーでAMRのポテンシャルを最大限に引き出すためには、何より現場での運用体制と環境をしっかり構築しておかないと、成功に導くには難しいなという所感です」(糸賀さん)

人とロボットの役割分担を明確化しつつ、全体業務の流れの中で融合させることにセオリーはなく、やはり現場で走りながら調整していくのが早道であるようです。

物流ロボット導入の課題と、日通のビジョンとは

日通には全国、全世界に多くの倉庫現場があります。そして同じように、いずれも作業戦力や人財確保の問題を抱えていると言います。今こうして物流ロボット導入の実証実験を始めた中で、今後そのノウハウやインフラをどのように広げていくのでしょうか。

「当社は国内を7つのブロックに区分(エリア区分)して事業運営しています。昨年から、各ブロックに倉庫オペレーションの高度化を推進するために推進責任者を配置して、マテハンやロボットの導入を視野に入れつつ、オペレーションの高度化推進活動が開始されました。 毎月、定期的に進捗報告と情報共有が行われていますが、AMRの導入事例報告もこの中で行っており、推進メンバーは興味を持ちながら聞いてくれています。現在は現場改善の洗い出しが終了、これらの業務分析を行っているフェーズです。その次にようやくロボット導入がふさわしいのかどうかを検証していくフェーズに移行しますが、AMR導入にふさわしい現場には積極的に私たちが介入していきます。」(板持さん)

そうした意味で、社内全体への啓蒙活動や「協働型ロボットの導入で自分たちの仕事がこんなにいい方向に変わっていくんだ!」というポジティブな雰囲気を醸成していく必要があると、板持さんは言います。

「ただし、これを言い切るには、裏付けとして『どれだけ使いこなせたのか』を数値的なに示す必要があります。ここでの創意工夫やトライ&エラーを積み重ねていくことが、当社のノウハウになるのと同時に、持続的物流の実現による社会貢献と、お客様への新たな価値の提供に繋がると思っています。 避けられない将来課題に対して、この倉庫では非常に重要な実証実験をしています。」 (板持さん)

物流ロボットが現場で活躍し、物流現場の負担を減らし、業務効率をアップしていくことは、少子高齢化が進み、人手不足にあえぎはじめた我が国にとっても、大きな社会課題を解決する方法かもしれません。

日通の物流ロボット導入チームが進めているチャレンジは、日本の未来の「困りごと」を解決する、第一歩なのかもしれません。