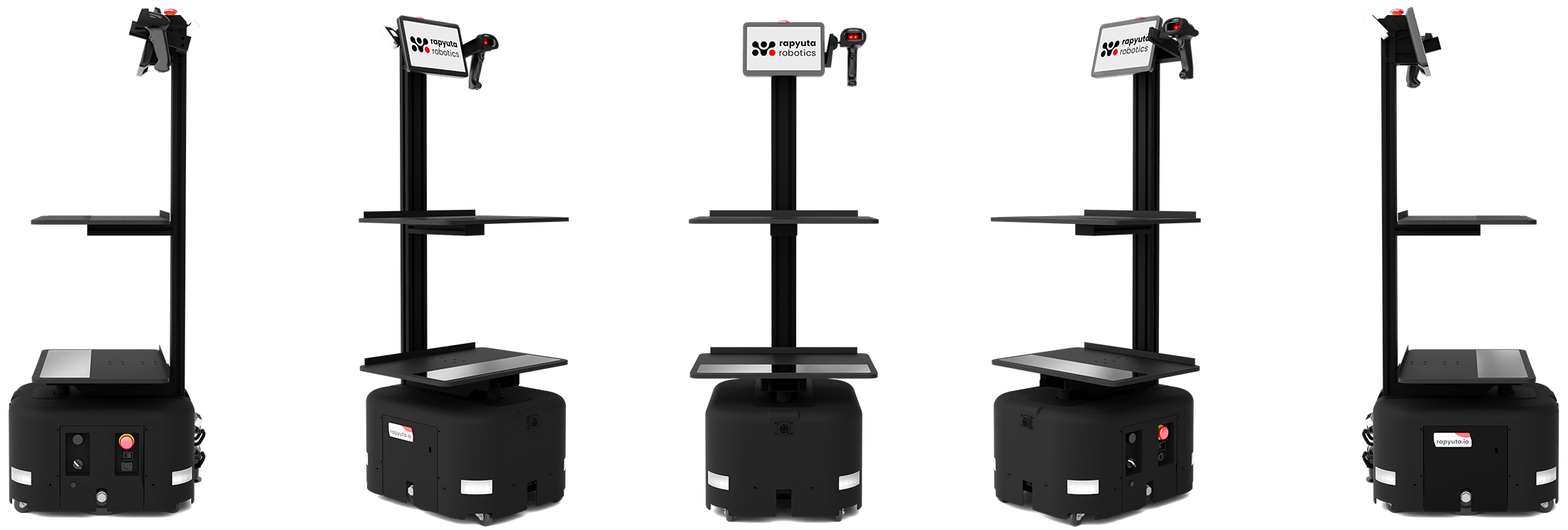

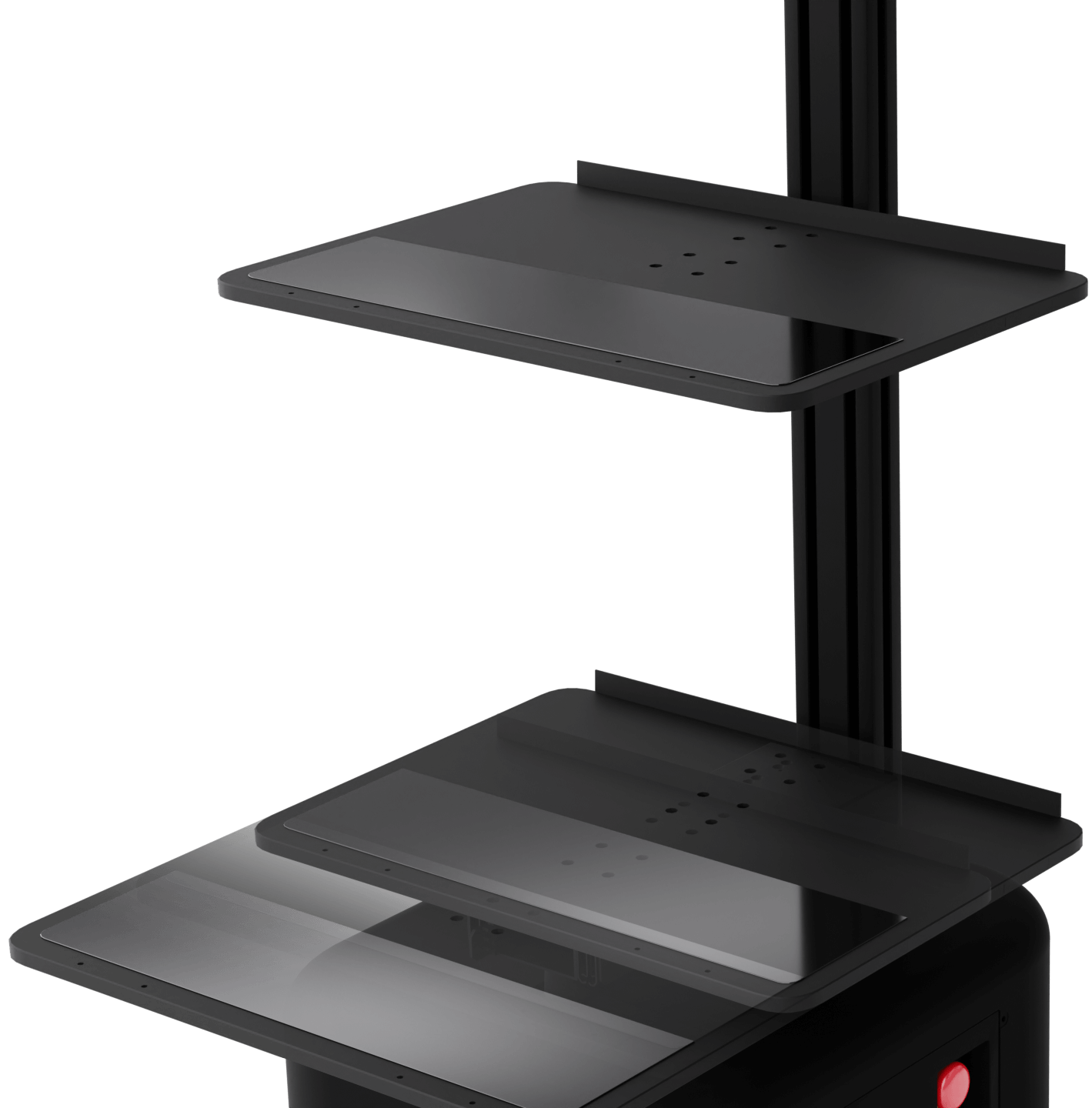

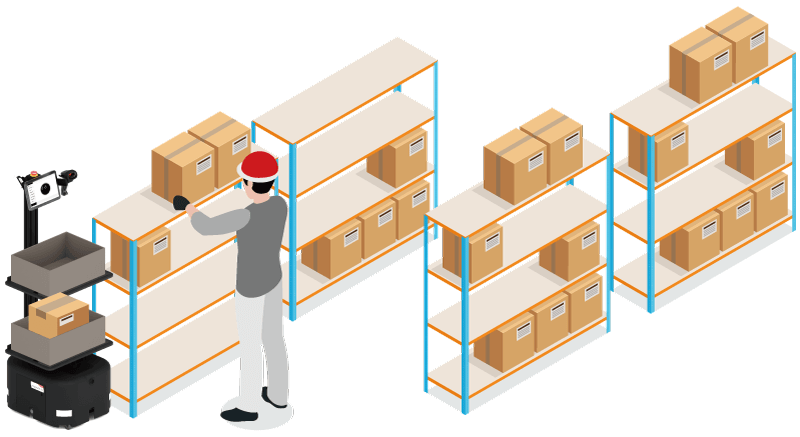

ラピュタロボティクスが展開するピッキングアシストロボット「ラピュタPA-AMR」は、作業スタッフと協働でピッキングを実施します。

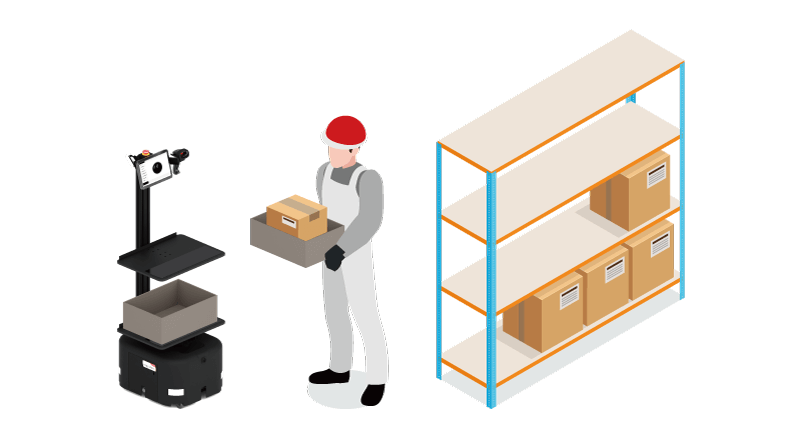

AIが最短のピッキングルートを提案し、荷物の搬送代行も担うことで、ピッキングスタッフの歩行距離を削減。

生産性の向上、およびピッキングスタッフの負荷軽減を可能とする最新のロボティクスソリューションです。

*2021、2022年度 ピッキングアシストロボット市場において 出典:『サービスロボットソリューション市場展望2023年度版』デロイト トーマツ ミック経済研究所株式会社 https://mic-r.co.jp/mr/02850/

ラピュタPA-AMRは

2023年度グッドデザイン賞を受賞いたしました

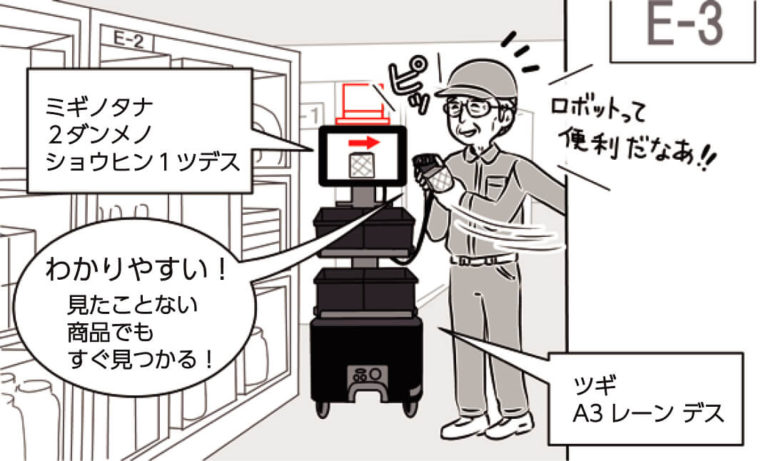

ピッキングミスを削滅します。商品を探す必要はありません。

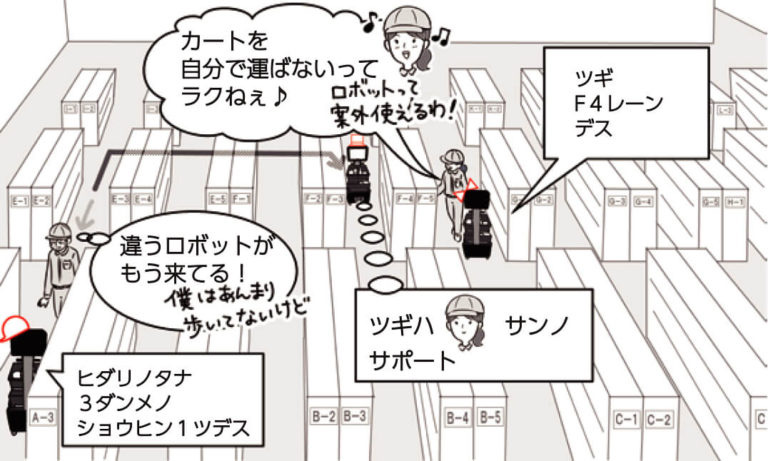

運搬不要なのでスタッフは手ぶらです。自律移動で次の作業場へ先回り!

カートはラピュタPA- AMRに搭載されているため、自分で運ぶ必要がありません。

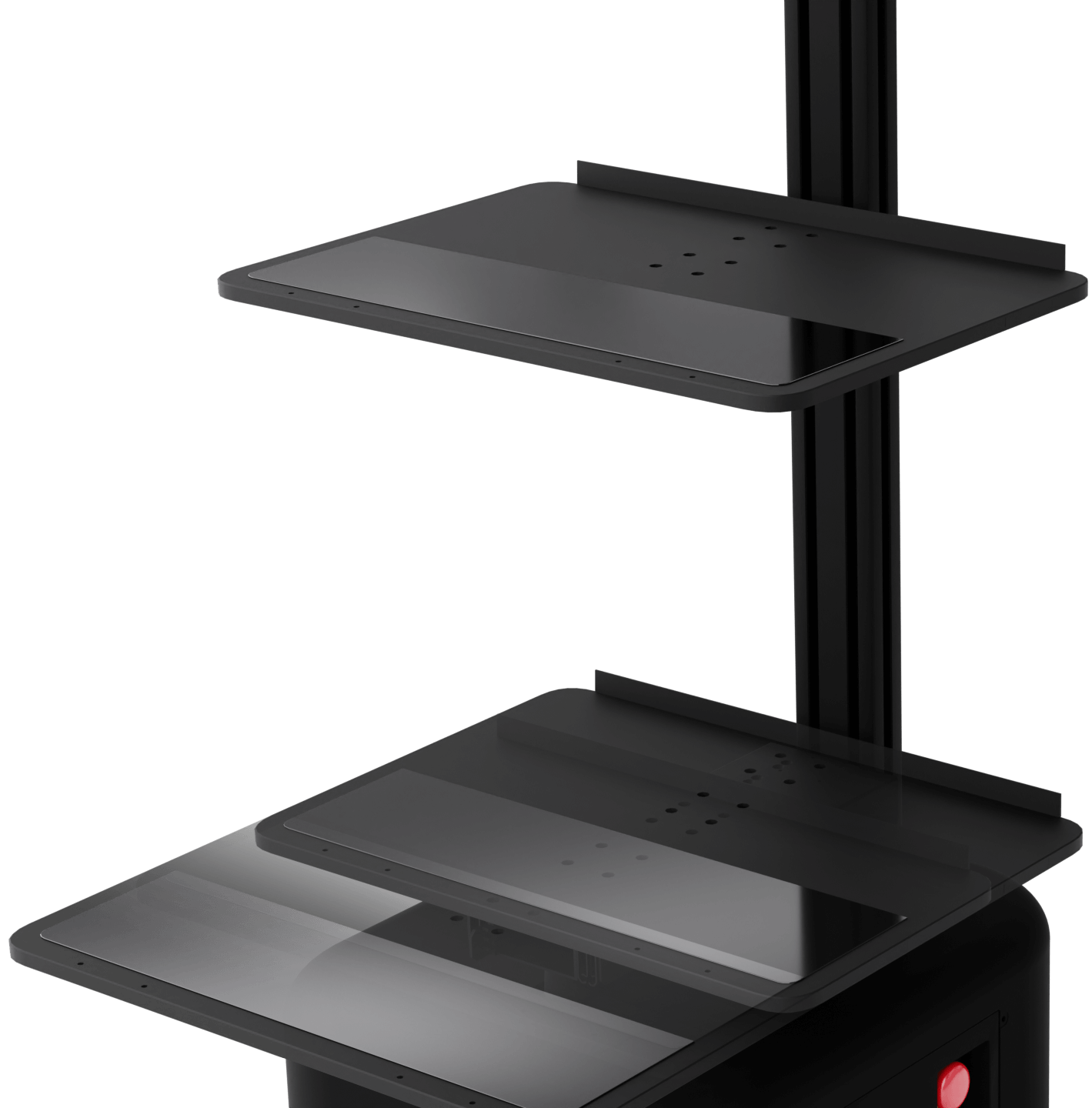

荷物の出し入れがスムーズに行えます。

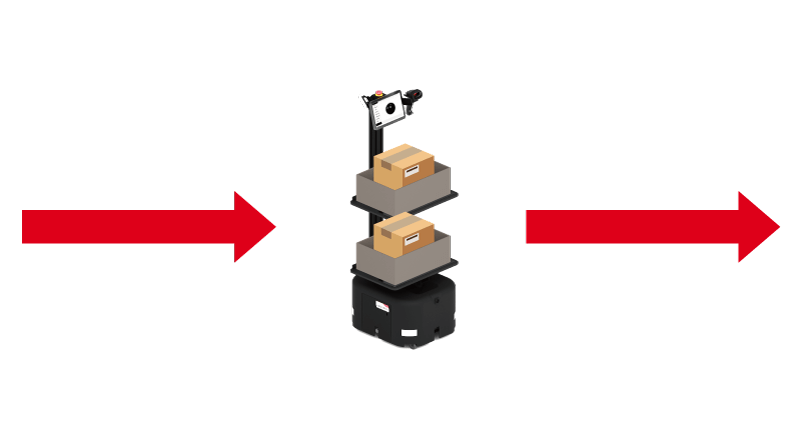

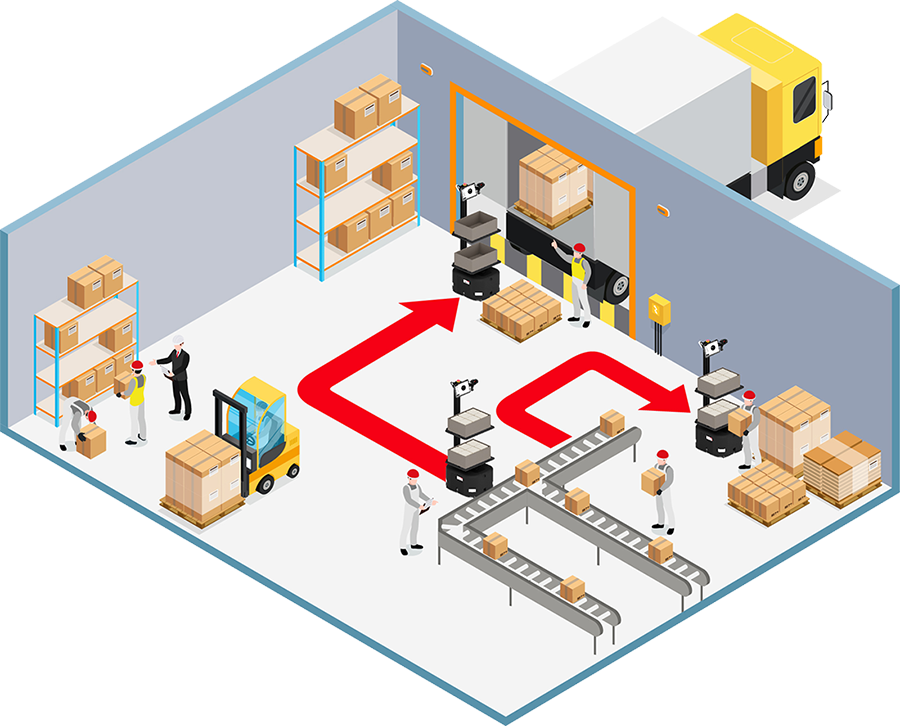

AMRが指定の補充先ロケーションに自立搬送する

補充先ロケーション内でアイテムの補充を行う

Japan India USA