解説:

小野塚 征志 氏

株式会社ローランド・ベルガー パートナー

Profile:

慶應義塾大学大学院政策・メディア研究科修了。日系シンクタンク、システムインテグレーターを経て現職。

サプライチェーン/ロジスティクス分野を中心に、長期ビジョン、経営計画、新規事業開発、M&A、DX戦略、事業再構築、構造改革、リスクマネジメントをはじめとする多様なプロジェクト経験を有する。

物流効率化は何のため?法改正への対応

2026年4月1日より、「輸送能力の不足」への対策として改正された物流効率化法(以下、物効法)の第二段階と言われる特定荷主の義務が施行されます。今回の法改正では、特定荷主(年間9万トン以上の貨物を荷主として取り扱う事業者/運送会社などに貨物の輸送を委託する第一種荷主(主に発荷主)としての取扱量と、貨物を受け取るまたは引き渡す第二種荷主(主に着荷主)としての取扱量が独立して考慮される)への義務が罰則付きで施行される一方で、特定荷主に指定されない中小規模の事業者にとっても無関係ではありません。それは年々増え続ける自社の物流コストを最適化する(=利益構造を継続的により高効率なものとする)という意味で重要だからです。

製造業では「ものをつくる」ことに、卸売業や小売業では「ものを仕入れて販売する」ことに集中していましたが、今後はそこに「最適な形で調達し」「最適な形で届ける」という要素を含めて事業戦略を再構築することで、昨今の外部環境の変化に適応した利益構造を作り出すことができるはずです。

だからこそ物流効率化への取り組みは、法改正に対応するために行うものではなく、自社の利益、そして調達先や納品先も含めたサプライチェーン全体の利益を向上するために取り組むべきことであり、その中核的な役割を担う「物流統括管理者(CLO / Chief Logistics Officer)」の役割も非常に価値あるものとなります。

では、CLOは具体的に何をすべきで、中長期計画に含めるべき改善策にはどんな事例があるのか。今回は株式会社ローランド・ベルガーでパートナーを務める小野塚 征志(おのづか まさし)氏にお話を伺いました。

注記:本記事にて小野塚氏がお話いただいた内容は、小野塚氏個人の見解です。国または株式会社ローランド・ベルガーの会社としての見解ではありません。予めご了承の上、記事内容をお楽しみください。

物流効率化法の改正による国の意図は

これまで企業組織内の物流は、調達物流は調達部長が、販売物流は物流部長がそれぞれ担ってきました。ところが今回の改正物効法では、物流統括管理者(CLO)の選任が特定荷主に義務付けられています。まずはこの点で政府側にはどのような意図があり、なぜ従来型のフレームワークを変更する必要があったのかを解説いただきました。

「物流を効率化するという中で、今回歴史上初めてになるかと思いますが、荷主サイドを規制する法律ができました。物流を効率化するためには、物流部門・物流部長が努力すれば良いというわけではなく、調達、生産、販売部門など自社内の多くの部門が力を合わせて、そして納品先にも調達先にもご理解をいただくことで初めて実現できることが数多くあります。」

「具体例を挙げると、例えば工場サイドはジャストインタイムの方針でなるべく在庫は持たないように毎日出荷していますという状態でした。でも、実はトラックの積載率が2割しかありません。この場合に物流を効率化しようと思えば、もちろん納品先の協力は必要ですが、出荷を1週間に1回にすれば輸送費は1/5に下げられます。ところがこの場合だと在庫も増えて保管スペースが必要になります。こうした議論が起こった際に、『ジャストインタイムは変えたくない』と工場側の協力が得られなければ、いつまでも物流効率化による利益構造の改善はできません。同様に納品先の協力を得る際には営業部門の協力も必要になりますよね。」

この営業部門の協力という点では、小野塚氏はローランド・ベルガーにおける実際のコンサルティング案件での事例をもう1つ紹介してくれました。

「お客さんが朝イチで納品してくれと言うので朝イチで持っていってます、という企業がありました。トラックが100台朝に出ていって、昼頃にはもう空いているという状態ですね。このケースでは、我々は覆面調査をしてそのお客様のところにヒアリングに行きました。本当に朝イチで必要なんですか?と聞くと、実際には我々がご支援している会社の営業担当の方が『いつも通り朝イチに持ってきますね』と言っちゃっていただけでした。お客様の方は『ありがとうございます』とは言うけれど、実際には午後でも良かったし、何なら翌々日でも良かったというケースが実際にありました。」

これは営業部門にも、納品先のお客様にも協力をいただいて、トラックがいつでも使える状態にし、それによって輸送コストを下げようという取り組みでしたが、小野塚氏はまさにこういう点に法改正の意図があると言います。

「こういうことが必要となった時に、物流部長や調達部長にはなかなかできないですよね。部門横断での取り組みになる上に、納品先・調達先という社外にもご協力をいただかないとできないことです。なので、これは役員クラスの方でないとできないことで、物流統括管理者が必要だということになっています。」

同時に小野塚氏は、物効法でCLO(Chief Logistics Officer)や取締役による管理を規定できないため、物流統括管理者という新しい立場を作り、法律上は「事業運営上の重要な決定に参画する管理的地位にある者」としつつ、ガイドラインの中で「役員等の経営幹部から選任」と記したことも解説いただきました。

特定荷主以外の企業も物流効率化には大きなメリット。反面、取り組まなかった場合のデメリットも

特定荷主に該当するか否かは、本記事冒頭でも触れた通り第一種荷主(主に発荷主)として年間9万トン以上の貨物を取り扱ったか、そして第二種荷主(主に着荷主)として年間9万トン以上の貨物を取り扱ったかで別個に判断されます。小野塚氏は具体例を挙げながら、部門ごとの個別最適以上に全社視点での全体最適、そしてサプライチェーン全体での全体最適により大きなメリットがあるというお話を聞かせてくれました。

「例えば半導体メーカーだと、半導体は小さいので出荷は5万トンしかありませんという場合も、溶剤等を大量に調達しておりそれが10万トンを超えます、という会社は特定荷主に該当します。またはスーパーマーケットのように、お客様は店舗に買いに来るけれども、調達は野菜を年間10万トン買い入れています、という会社も特定荷主に該当します。つまり、発荷主としてだけでなく着荷主として9万トン以上調達した場合にも特定荷主に該当しますよ、という点がポイントです。」

「正確には改正物効法はすべての事業者に物流効率化の『努力義務』を課していますが、極論すれば発荷主としても着荷主としても9万トンに満たない場合はCLO選任も中長期計画の作成も、『義務』ではありません。」

「しかし先述の通り生産部門の協力を得た結果、生産コストが10上がり、保管コストが10上がったとしても、それで輸送コストが100下がれば全体として80のコストが浮くわけです。全社の利益向上という意味ではやった方が良いに決まっています。販売部門においても、お客様にご協力いただくために少し値引きをしたとして、物流コストの削減幅が値引き分の損失を上回るならやった方がいいわけです。」

「『サプライチェーン全体を最適化する』というのは、世の中のためでもありますが、それ以上にその会社自身にとって大きなメリットがあるものです。」

しかし足元の現実を見てみると、この「正論」の通りに世の中や組織が動いているわけでもないと小野塚氏は言います。

「例えばメーカーだと工場の方の意見が強く、うちの会社はジャストタイムなんだと言って、それが輸送効率を大きく下げていると物流部門が察していても、工場の人には言えないというケースがありますよね。販売部門も同じで、販売が非常に強い会社だと、お客さんがこう言っているんだと言われると、これが金科玉条になってしまい、本当はこういう売り方をすればトータルで利益が増えるはずなのにと思っていても口に出せない、あるいは言ったとしても通らないというような状況が残念ながらあります。」

当然ながら輸送コストに代表される物流費は高騰すると販売価格に転嫁せざるを得なくなります。逆に言えば、お客様にも協力をいただいてサプライチェーン全体を最適化することで得られるコスト削減(=利益向上)の恩恵は、当然お客様側にも反映されることになります。こうした例を挙げながら、小野塚氏は「法改正に対応するために」という目的ではなく、自社やお客様も含めたサプライチェーン全体の「利益向上」を目的として、この法改正をある意味で説得材料として「利用」して物流効率化を進めることで、より大きなメリットが得られるはずだと言います。

「なので、うちは特定荷主じゃないからCLOの選任は要らないし、中長期計画も立てなくていいよね、という姿勢ではなく、これを機に会社全体の収益力を高めていこうと考え、全体最適を進めた会社はもっと儲かるようになりますよね。結果としてコスト競争力が向上する、あるいは利益を社員の給与に還元できるようになって良い人材を集めやすくなったりと、経営のあらゆる面に繋がっていきます。」

「逆にうちは特定荷主じゃないから努力義務はあるけど、特に何もしなくても罰則なんかはないでしょ、という考えでこのまま放置してしまうと、物流費はどんどん高騰していますので収益力が低下したり、あるいはそれを販売価格に転嫁せざるを得なくなり、結果その会社自身の価格競争力が落ちてどんどん競争から脱落していってしまいます。」

だからこそ、特定荷主に指定されるか否かに関わらず、そして法改正があったからという目的意識ではなく、将来にわたって自社が少しでも高い利益を確保できるようにという点を目的として、法改正をその契機として利用すべきなのです。

売上高物流費比率に比例して物流効率化の収益へのインパクトは大きくなる

物流効率化は自社の利益向上のためにすべての企業が取り組んだ方が良いというお話でしたが、特にそのメリットが大きくなる企業はどんな企業なのでしょうか。小野塚氏は企業規模の大小以外にも「売上高物流費比率(売上高に占める物流費の割合)」が1つの指標になると説明します。

「売上高物流費比率が高い業界──例えば食品とか飲料ですね。要は重いものとか嵩張るもので、尚且つ単価が安いものですね。こういうものは売上高物流費比率が高くなり、10%を超えるような会社もあります。こういう業界だと物流費が上がるインパクトが大きいですよね。大きいので相対的に物流効率化への意識が高く、最近では企業間連携を図るための協議会や研究会が開催されていたりします。彼らは売上高物流費比率が高いので、なるべく物流費を下げたいというインセンティブが強く働くので比較的進んでいます。」

「あともう1つ軸を設けると、場所・地域です。最近は物流効率化に向けてみんなで手を携えようという取り組みが進んでいるのは、北海道とか九州とかですね。今本当にきついわけです。トラックが全然満杯になりません。人口が少ないので納品先の数はあれど、1回あたりの出荷ロットが全然少ないという状況です。なので、例えばビール会社は北海道では競合とも一緒に共配をしています。」

「逆に首都圏や関西圏、中京圏のような人口密集地だと、そんな必要性はないわけです。ある意味で勝手に効率化されてしまうので、もともと物流効率が高いという言い方もできますが、あまり積極的にそういうこと(物流効率化)をやろうというマインドが醸成されにくい地域という言い方もできると思います。」

物流統括管理者(CLO)が何をすべきかの道標:国交省の物流効率化法ポータルサイトと業界団体

では、具体的な中長期計画にはどんなものがあるのか。これは多くの方々にとって気になる点でしょう。この点について小野塚氏は、既に国交省・経産省・農水省が「物流効率化法」理解促進ポータルサイトを開設しており、その中で具体的な事例も公開していると紹介してくれました。

「このポータルサイトはすごくわかりやすいです。そもそもどんな法律なのか、どんな会社が特定荷主に該当するか、あるいは該当する会社はCLOの選任や中長期計画の作成を行わなければいけないという話だけではなく、中長期計画にはこういうことを盛り込んでくださいとか、あるいは先進的な会社はこういうことをやってますよという事例集まで出ています。非常に便利でわかりやすいので、是非一度ご覧いただくのが良いかと思います。」

参考資料:

「それに加えて、業界団体さんが結構いろんな物流効率化に向けた事例をご紹介されていたりします。一番分かりやすいのは日本ロジスティクスシステム協会さんかなと思います。膨大な事例集を紹介されていますが、こうした業界団体や書籍等の既存の事例を参考にするというのが1つ。あともう1つは、例えば自動車業界だったら自工会があったり、鉄鋼の会社だったら鉄鋼連盟があるというように、各社ご所属の業界団体がありますよね。そういった各業界団体が、改正物効法ができる前に政府から物流の適正化に向けた「自主行動計画」を取りまとめてくれというお達しを受けて、いろんな業界団体さんがこれを取りまとめています。この「自主行動計画」は公表されているので自社の所属する業界はどんなことをやろうとしているのかがわかります。そのため、他社さんの事例も勿論参考になりますが、自社が所属する業界団体の「自主行動計画」を見ていただくのも大変有効じゃないかなと思います。」

参考資料:

中長期計画の作成における注意点

CLOが中心的な役割を果たすことが期待される中長期計画の作成について、失敗しないためにという意味で、小野塚氏のご経験から抜けてしまいがちな視点や注意すべき点、そして実行フェーズに移行する段階での注意点を伺ったところ、以下のお話をいただきました。

「抜けがちな視点は大きく3つあるかなと思います。1つ目は物流以外にも目を向ける必要があるということです。物流部長ではなくCLOとして物流効率化を考えたときには、先ほど挙げた通り生産部門や販売部門など物流以外の部門の協力があって初めてできることがたくさんあります。なので是非会社全体を見渡して、Chief Logistics Officerと言うよりChief Supply Chain Officerの目線で全体を最適化するというのがまず抜けがちな視点その1です。」

「2つ目も重複しますが大事なポイントです。『法律に言われてやる』というよりも『自社の収益力を高めるためにやったほうがいい』ということです。物効法の法律条文をしっかり読むと、実は明示的に書かれている改善ポイントは、荷待ち・荷役等時間の削減と積載率の向上です。後者の積載率は、より正確にはドライバー1人当たりの輸送量の増加がターゲットになっています。極端に言えば、それ以外は明示的に書いていない。なので法律だけ最低限守るのであれば、荷待ち・荷役等時間の削減とドライバー1人当たりの輸送量を増やすことさえ実現すればいいと。それ以外のことは別にやらなくていいと考えてしまうと、収益力が十分高まりません。法律には書いていない全体最適も追求し、利益の最大化を図るべきです。それが2つ目です。」

「3つ目は、サプライチェーン最適化では何かを施策を打つと、追加的なコストが発生するということが多いということです。例えば先ほど、生産部門に協力をいただければ輸送費が下がりますよねという話をしました。これは例えば、1日1回の出荷で10万円かかっていたとすると、平日5日で50万円だったところが10万円になり、40万円の利益が出ると、そう考えるのは正しいです。正しいのですが、実際は5日分の在庫が積み上がる。今そんなスペースが無いとなると、どこかで倉庫を借りることになります。その倉庫費用を差し引いても取り組む価値があるほどの利益が出るのか、という点を検証する必要があります。サプライチェーン全体の最適化では、このように何か施策を打つと追加的なコストが発生するというケースが多くなります。だからこそ、どこかの部門で中長期計画を立てると他部門でコストが発生するということもしっかり考慮しないといけない。そこが抜けてしまうと、すごく良い効果があったはずなのに会社全体の利益が思ったほど増えていないということも当然あり得てしまいます。なので、他部門で生じるコストも考慮した上で何をすべきかを考えていただくのが重要です。」

「そして計画から実行フェーズに移行する際の注意点については、2つあります。1つは計画倒れに終わること。我々のコンサルティングの中でも、例えば先ほどの例で言えば週1便に変えるとこれだけ輸送費が下がりますよねと言うと、みんなその場では『確かに』と言うんですが、1年後にどうなりました?と聞くと『やろうとは思っているのですが交渉が進まなくて…』ということが起こり得ます。もう1年経っているわけですから『え?』という話ですよね。なので、計画作成時は『誰が』『いつまでに』『何を』やるんですか、という実行計画までを立てることが重要です。『3ヶ月後までに交渉してね』と『交渉担当者はあなたですよ』と『これ3ヶ月であなたが交渉完了できなかったら担当チェンジです』というように、誰がいつまでに何をやるという点は、計画段階で入れておくべきだというのが実行フェーズでの重要ポイントその1です。」

「もう1つは、今の話と表裏一体ではありますが、頑張った人がちゃんと報われるようにしましょうということです。特にメーカーさんや小売の会社だと、とかく売上を増やした人が褒められがちです。でも、こうした全体最適を進めても、多くの場合、売上は増えません。コストが減って利益率が上がるという話です。ですが本当は、売上を10増やすよりもコストを10減らした方が利益は断然増えるわけです。利益という目線では、コスト削減を頑張った方の価値が非常に大きいわけですが、そこに対してしっかり評価を行う日本の会社は残念ながら多くありません。特に先ほどの出荷頻度を毎日から週1に変えましょうと言った場合、これ誰ががんばるの?と言うと工場ですよね。工場サイドで5日間作り置きをして出荷するという作業に変えないといけない。ワークフローを変えなければいけないのは工場です。場合によっては外部倉庫まで探さないといけません。でもコストが下がるのは物流側ですから、物流部長はコストを1/5に下げましたと言うかもしれません。でもがんばったのは工場なんです。」

「コストが下がったのは物流費だけど、むしろ努力してくれたのは生産部門の彼女なんです、あるいは販売部門のあの人なんです、ということを可視化して功労者をしっかり表彰していく。それがボーナスなのか表彰なのかはその会社のスタイルだと思いますが、誰がいつまでに何をやるのかを明確化することと、誰が頑張ったのかを可視化してきちんと評価することが、一番大事だと思います。」

「これは会社の評価制度にも関わりますが、とある食品会社さんで物流改革をリードされている方は元々営業出身の方です。その方はサプライチェーンを最適化するには生産部門の協力も必要と考えた。今まで生産部門は商品の効率的な生産に集中していましたが、その一方で輸送効率が悪くなっていたり、需要の波動に対応できなかったりという課題がありました。そこでこの方は、工場の方にも輸送コストをKPIとして持たせ、その代わり工場側の努力で輸送コストが削減できたら生産部門も評価されるという評価体系に変えました。結果、生産部門から『こういうやり方なら物流費も下がるんじゃないですか』『営業効率が良くなるんじゃないですか』という提案が出るようになったそうなんですね。人事評価のあり方も変えたからこそ、マインドチェンジを図れたわけですが、進んでいる会社は既にそこまで足を踏み入れています。なので望ましくは一過性の改革ではなくて、他の部門も継続的に協力したくなるような評価制度を作っていくということも大事かなと思います。」

CLOに適した人は自社の文化に合わせて。CLO単独ですべてを解決できるわけでもない

まだ就任者が少なく不透明な点も多いCLOというポジションは、選任する側にとっても選任される側にとっても不安が大きく、そのため既にCLO同士のコミュニティも立ち上がって来ていると言います。小野塚氏によると、そうした場で議論されることが多い話題の1つが、どんな人をCLOに選任すべきかといった人事や組織面での話題だそうです。

「CLOに誰を選ぶのが良いか、あるいはどういう機能権限を持たせ、どうチームセットアップをしたら良いか、という点について、異なる意見をお持ちの方もいらっしゃいますが、私は別に物流に詳しい人でなくて良いと思っています。物流に詳しいというよりも、経営目線でこういうことをすれば物流も効率化できるよね、何だったら調達も効率化できるよね、生産も販売も効率化できるよね、ということを考えて実際にそれを言える人が良いと思います。これは実際にCLOになって活躍されている方も仰っていますね。」

「例えば製造部門(の発言力)が強いメーカーさんだと、社長も製造部門出身者という会社がありますよね。そういう会社だったら(企業文化としても)製造部門出身の方がCLOになった方が良いです。そういう会社だと工場の意見がすぐに通ってしまう傾向があると思います。ですが『うちはジャストインタイムじゃないとダメなんだ』と言う人を解き伏せなきゃいけない。そこで製造部門出身の方が、『確かにうちの会社は長年それでやってきたけど、今後もそれでは立ち行かない。考えを変えた方がいいよね』と説得しやすくなります。つまり、その会社で声が大きい部門の方にCLOになっていただくのが良いのではないかと思います。」

「その人は物流や調達、販売に詳しくはないかも知れませんが、CLOが成すべき全体最適は幅広くいろんなことをわからないといけないですよね。数字で分析すべきことも多いので、定量的に見える化してそれを基にこうやったらコストが下がりそうだとか、こうやったらリードタイムが短くなりそうだとシミュレーションできないといけません。じゃあCLOがそれら全てを自分でやらなきゃいけないんですかと言うと、全然そんなことはありません。チームCLOを作って、チームCLOにサプライチェーンの全体最適というミッションを課すのが良いですよと私は考えています。仮に製造部門出身の方がCLOに選任されたら、例えば営業部門から1人出してもらい、物流部門からも1人出してもらい、調達からも出してもらって、そのうち1人か2人はすごく定量分析に長けている人をアサインして、チームCLOとしての機能を発揮してくださいと。どうしたらサプライチェーンが最適化できるのか、どうしたら営業の方や調達の方にも協力いただけるのか、ということも含めて考えていくと、そういう『チームCLO』を作るというのが私のおすすめの形です。」

経営目線で全方位を視野に入れたサプライチェーン最適化の具体例

「既に公表されているので申し上げても良いと思いますが、例えばアイリスオーヤマさんは、主に家電を作っていらっしゃいますが最近はミネラルウォーターも作られていて、ホームセンター等でリーズナブルなお値段で販売されています。水って先ほど触れた売上高物流費比率が高いんです。安価で重い商品なので、物流費を下げること自体がコスト競争力にクリティカルヒットするわけですね。水は重いので(何段も積み上げられず)10トントラックに積載する際に下の方に敷き詰めるように置かれます。すると上の方が空いてしまうんです。逆に軽いものって当たり前ですが10トントラックにパンパンに詰めても10トンも積めないんですよ。容積負けしてしまうので、パンパンに詰めても5トンとか6トンで満載なってしまって勿体ないわけです。そこでアイリスオーヤマさんが何をしたかというと、彼らは富士山の近くでミネラルウォーターを作っているわけですが、そこでオムツも作るわけです。オムツも納品先は水と同じホームセンター等になりますよね。メーカーとしてオムツも製造するという意思決定をして、水とオムツを一緒に運ぶとすごく効率的なわけです。水を10トン積まずに、イメージで言うと6、7、8トン積んで、残りをオムツで埋めるとちょうどいい使い方になる。オムツも売上高物流費比率が高いわけです。安価で嵩張るので、物流比を下げることがコスト競争力に直結します。アイリスオーヤマさんはコスト競争力、価格競争力に優位性がある会社と考えると、非常に意味がありますよね。自分たちの価格競争力を高めるために物流費を下げることが大事で、その物流費を下げるために敢えてオムツを作るという決断をする、というのは大変ユニークな例かなと思います。」

物流効率化、ひいてはサプライチェーン最適化の効果はコスト削減による利益構造の改善だけではありません。小野塚氏は既存の売上モデルに少し改良を加えてコスト削減ではなく売上向上を実現した事例も紹介してくれました。

「ある出版社さんの取り組みを参考までにご紹介します。出版業界の構造は、出版社がいて、取次という卸のような会社がいて、その先に書店さんがいるという形ですが、書店がどの商品をどれだけ置いたかはわかりにくくなっています。紀伊国屋さんのように情報提供をしてくれる大手書店さんもありますが、中小規模の町の書店さんはどれだけ在庫があるかよくわかりません。この出版社さんが今やっているのは、大手ではなく精緻な在庫管理が難しい中小の書店さんに、自社の本が売れた時にピッとスキャンができるタブレット型のツールを提供し、端末で読み取られた情報を基に出版社さんが勝手に配本するという取り組みを行いました。取次を通さずに配本する場合もあるので宅配で送るような形になり、配送効率は悪くなりがちです。しかし実は本って半分くらいは書店で売れていて、書店で買う人は決め打ちではなく書店内で見て探すという人が多いんですね。欲しい本が決まっている人はAmazonで買ってしまう。一方、書店ではついで買いだったり並んでいる本を見てその場で買う人も多い。要するに、書棚に本がない状態は機会損失になるわけです。この出版社さんは、輸送効率は下がりましたが補充を自動で行うようにした結果、既存店売上が増えました。つまりサプライチェーン最適化の結果、コスト削減ではなく売上を増やすサプライチェーンを実現した。そういうパターンもあるんです。」

「あともう1つだけユニークな例をご紹介すると、アパレル業界です。多くのアパレルは基本的に全てがシーズンの3ヶ月単位なので、イメージとして春物3ヶ月分の販売計画を立てて、例えば中国の工場に3ヶ月分の発注をかけて大量生産することで生産コストを下げています。生産コストを下げてがんばって売るわけですが、シーズンの終わりにはセールで、それでも売り切れないと社員セールで、それでも残ったものは残念ながら廃棄してしまう状況でしたが、それをしていない会社の1つがZARAさんです。スペインのZARAは、基本的に2週間サイクルで開発します。開発が2週間サイクルなので3ヶ月単位の開発に比べると開発コストは上がります。また、普通のアパレル会社は大量生産した3ヶ月分の商品を船便で運ぶので輸送費は安いわけですが、ZARAはヨーロッパ圏内は別として、アジアなどヨーロッパ以外には基本的に空輸で商品を送っています。だから輸送費も高い。でもZARAは儲かっています。なぜかと言うと、必ず2週間で売り切れるよう作るのでセールをしなくて済む。その結果儲かる、という全く違うサプライチェーンを構築しています。

「これを究極的に突き詰めたのが中国のSHEINですね。SHEINは開発をある意味SNSに頼っています。今流行っている服をすぐ作れば、それは売れるでしょうという発想です。それくらい、ものづくりの考え方が根本から変わっています。なので、アパレル業界はある意味でジャストインタイムにどんどん進んでいると言えますが、面白いなと思うのは自動車業界は逆にジャストインケースに進んでいるわけです。コロナ禍までは徹底的にジャストインタイムだったわけですが、コロナ禍でサプライチェーンが大混乱に陥った時に最も困ったのは在庫がなくなる状況でした。空輸を使おうにも飛行機も足りない。致し方なくものすごい高値を出して飛行機をかき集めた結果、自動車部品サプライヤーを中心に物流費高騰が収益にかなりのインパクトを与えました。なぜそんなことになったかと言えば、在庫でバッファーを持っていなかったからですね。不測の事態に備えて在庫を持っておけば良かったのですが、ジャストインタイムで切り詰めてしまった結果、先ほど毎日出荷するという例を挙げたように、それが普通になっていたんです。世の中の環境が変わる中で業界ごとの最適をいろいろと模索して、揺り戻しが起きているという点も面白いポイントかなと思います。」

同業他社と他業種と。物流効率化のために手を組むべき他社

こうした物流効率化、サプライチェーン最適化には、共配などで連携する他社をどのように選ぶべきかという点も課題として頻繁に挙げられます。

「1番やりやすいのは、やはり同じ業界内で話すということですね。飲料業界なら飲料業界で、食品業界なら食品業界で、先ほど申し上げた通り既に業界団体が物流効率化の改善方向性をレポートしているところも多いです。誰かがそのレポートを書いたわけですよね。それならその人と連携して、同業他社さんとの共配を相談してみるとか、例えば一緒に在庫管理できないですか、というようなことを話していくのも有効です。」

「それに加えてなんですが、どうしても同業だと同じような場所で作って、同じようなところに納品するケースが多いので、共同配送で共同出荷する時にはすごく良いパートナーです。一方で、帰り荷を集めるにはあまり相応しい相手じゃないケースが多いです。なので、他業界の人ともせっかくこういうコミュニティというのは必ずしも同会だったんじゃなくてCLOサロン、CLOコミュニティみたいなものは業界の限りを超えて連携できる場として組成されているケースが圧倒的に多いのでぜひ他の業界の方ともコミュニケーションを取れる場所として活用するのがいいのではないかと思います。」

「後はご存知かと思いますが、味の素さんを中心にF-LINEという会社を作って食品メーカー5社で共配をするということもされています。そして共配系でもう一つユニークな例として、とある鉄鋼系の物流子会社さんがやられている事例があります。鉄鋼って『平ボディ』と言われる特殊な荷台で運ぶケースが多いんですね。屋根や壁のないフラットな荷台を持つトラックに、上からクレーンで鉄鋼を乗せて運ぶわけです。上が空いているオープンな形状であるがゆえに、他のものは運びにくいわけです。だから共配も難しいですし、帰り荷を積むのも無理でした。そこでどうしたかと言うと、荷台に屋根を取り付け、上部を開閉できるように改造したんですね。今まで通りクレーンで上から鉄鋼を入れますが、屋根を閉じられるので普通のものが載せられます。今その会社は帰り荷に雑貨や飲料を入れて運んでいます。帰り荷を確保するのにちょうどいい相手を探すのはすごく大事なんですが、トラックを改造したら帰り荷も運べるようになりましたというお話です。こういう都合のいい相手を見つけるのって同業界だったらイメージしやすいと思いますが、関係のない業界で帰り荷を探すって大変じゃないですか。そういう時に使えるtraevoというマッチングのソリューションを提供している会社もあります。」

中長期計画の目標イメージ:2030年までの物流効率化のゴールは

ここまでCLOをキーワードに、物流効率化やサプライチェーン全体の最適化について事例や参考資料を挙げてきましたが、中長期計画作成の際にも重要になると思われる「ゴール」のイメージはどういったものでしょうか。本記事の最後に、政府の「2030年度に向けた総合物流施策大綱に関する検討会」のメンバーでもある小野塚氏に、ゴールイメージをお話しいただきました。

「この総合物流施策大綱というのは次が第8次で、過去に7回作られています。今は5年に1度が基本になっていますが、かつては4年に1度だった時期もありました。これがどういうものかと言うと、物流関連ってどうしても関わる省庁が多くあり、主なところだけでも国交省、経産省、農水省等がありますが、各々が違う施策を打ってしまうようなことがないよう次の5年間目線を揃えてやっていこうというのがこの大綱です。現大綱は今年度(2025年度)で終わりなので、次期大綱の作成に向けて今まさに有識者会議が組成されて検討されています。現大綱の有識者会議開催当時は、コロナ禍の真っ只中で、尚且ついろんなデジタル化が進んでいたということもあり、『物流DX』がテーマでした。」

「そして今まさに検討されている次の大綱で最も重要な点は何かと言うと、DXの延長線上にあるのですが、例えば自動運転トラックです。何を言っているかというと『イノベーション』がテーマになります。次の総合物流施策大綱でも、もちろん物効法等に準拠して積載率を上げましょう、荷待ち時間を減らしましょう、モーダルシフトを進めましょう、それを後押しする施策を打ちましょう、というのが盛り込まれますが、他方で自動運転トラックが見据えられている理由は、2030年で人手不足は終わりか言うと、そうではないわけです。その後もずっと減り続けるわけで、積載率を高めたり、荷待ち時間を減らしたりするだけでは、いつかは破綻してしまいます。なので、最終的にはイノベーションが必要でしょうというのが、重々理解をされて意識もされているわけです。そう見た時に、2030年には2つのゴールがあると思います。」

「1つは、2030年になった時に多少の運賃上昇は想定すれど、ものが運べない、届かない、その結果工場が止まったりECの商品がいつまでも届かないといった状態にはならないように、というのが大前提であり、1つ目のゴールです。」

注記:2024年問題が議論された際、2024年度には輸送ニーズに対して14%の輸送能力が不足し、2030年度には34%が不足するという試算を政府が発表していますが、2024年度に「14%の荷物が運べない」という事態には至りませんでした。これは政府や各社の様々な対策が奏功した面もありますが、貨物輸送量が試算の前提ほど増えなかったとの分析結果もあるとのことです。

「もう一つのゴールは、先ほど申し上げた通り今回の大綱の筆頭は、自動運転トラックです。ですが、自動運転トラック以外にも、ロボットもそうですしドローンもそうです。自動配送ロボットもあれば自動運航船もあります。こういったイノベーションは、私の理解で言うと2030年までは『黎明期』です。2030年時点で自動運転トラックが1000台くらい走っていたらいいな、というのが今の目標になろうとしています。1000台はすごく多いという見方もできますが、世の中で走っているトラックの何割かと考えると、殆ど自動化はされていないという状況です。ただ、1000台も走るようになれば、例えば東名高速を走っていて隣のトラックを見ると誰も乗っていない、という事態が2030年時点ではおかしくないということです。それくらい珍しくない状況にはなるはずですが、2030年までは一種のチャレンジで自動運転トラックを導入した、あるいはロボットを入れたということがまだニュースになる時代です。でも、2030年以降はそれがどんどん普通になっていく時代じゃないかなと思います。」

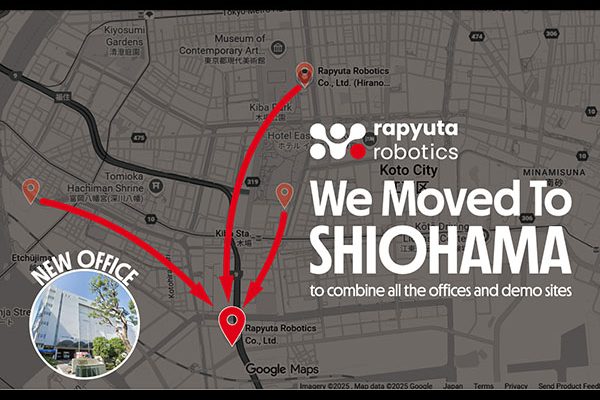

「例えば、今フォークリフトを導入したということをプレスリリースする物流センターはないですよね。でもラピュタロボティクスのロボットを100台入れたことをニュースにする会社さんはあると思います。それくらいフォークリフトって普通になっています。裏を返せば2030年になったらロボットを入れたということがニュースにならない、自動運転トラックが1500台になったと言ってもニュースにならない時代になるかなと。(自動運転トラックが)走り出した当初はいろんな報道があると思いますが、1000台になって以降はただ単に、今までは東名阪でしか走っていなかったものが山陽島でも走り始めました、九州でも走るようになりました、あるいは東名高速を走っているトラックの半分が自動運転になりました、というような報道に変わってくるはずです。その後はただ増えていく『普及期』になります。問題は、その土台が2030年時点で出来上がっているかどうか。これが一番重要じゃないかなと思います。長い目で見ると、その土台が出来上がっていれば次の大綱は2030年に検討するわけですが、その時には『人手不足はイノベーションが解決するからもはや時間の問題だ』という風になっていることが理想だと思います。」

お問合せや実機に触れる機会となるイベント情報はこちらから