導入の投資対効果に大きな影響を与える生産性

自動倉庫に限らず、自動化設備導入の導入効果や投資対効果を図る指標として主要なものはいくつかありますが、真っ先に目が行くのが投資対効果に直結する省人化効果でしょう。これにはそもそも倉庫自動化ソリューションの導入背景に深刻化する人員不足が影を落としているからであり、単に人件費の問題というだけでなく将来的に現場稼働が難しくなってしまうという大きな課題への貢献度が期待できるからでしょう。そのため、特にGTP(Goods-To-Person)と呼ばれる倉庫自動化ソリューション、とりわけ自動倉庫においては「生産性」が選定時の主要な基準の一つに数えられ、それによってその現場の1日あたりの出荷数という要件を満たすことが可能かどうかを判断したいところです。

実際に国内外の自動倉庫(ASRS/Automated Storage and Retrieval System)やケースハンドリングロボット(ACR/Autonomous Case-handling Robot)に分類される製品の生産性を見てみると、以下基準で各メーカーから情報が出ているのがわかります。

- ピッキングステーション1つあたりの生産性

- 1時間あたりの処理オーダー件数(=行数)

この1ステーションにおける1時間あたりの処理オーダー数(行数)は、もちろん自動倉庫の生産性を測る上で重要な指標です。しかし、生産性を判断する上で必要条件ではあっても十分条件と言えるでしょうか?以下では自動倉庫という製品の特性を踏まえた基本的な原理や、機械能力だけでなく総合的な実力を測る上での他の指標を解説します。

ポイント1:保管効率とのバランス

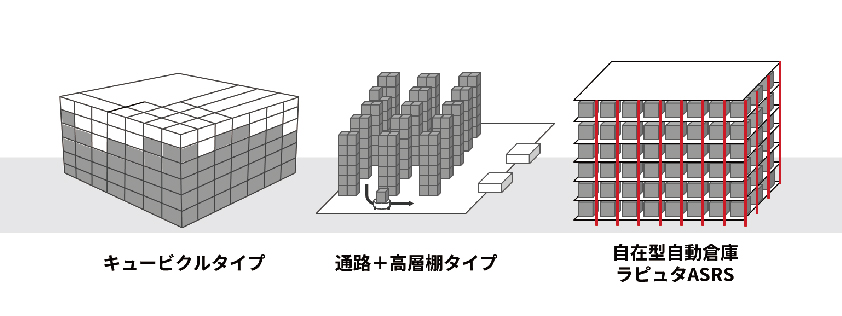

図:バケット型自動倉庫のタイプ

一般的に、何か1つの能力に振り切った製品をつくる場合、その他の能力を同等の水準で両立させることは困難です。それは機械やロボットだけでなく人間でも同様でしょう。中小規模での設置に向いたバケット型自動倉庫(専用コンテナ単位で保管を行う自動倉庫)は、原則的に上図の3タイプに分類されます。

キュービクルタイプ

キュービクルタイプの自動倉庫の最大の特徴は、高密度保管です。ロボットの稼働エリアを天井部分のみに限定することでキュービクル(グリッド)内に通路を全く必要としないことから、極めて高い保管効率が発揮できます。導入によって解決したい最大の課題が空間の有効活用である場合、このタイプ以上の保管効率が得られるソリューションは理論上、ありません。

逆にこのタイプの一般的なデメリットは、他のタイプと比較して生産性が落ちてしまう点です。キュービクル内に隙間なくコンテナ(ビン、トートとも)を詰め込むことで保管効率を限界まで向上するため、キュービクル内でのコンテナの移動が簡単にはできなくなってしまい、結果として回転の速い商品をこのタイプの自動倉庫内で保管・管理することは難しくなってしまいます。そのため主な導入要件に保管効率以外の、回転が速い商品が扱える(=高生産性)などが含まれる場合は、その現場により相性の良い自動倉庫が他にある可能性があります。

通路+高層棚タイプ

ACRも含めて、このタイプの自動倉庫は古くからあるスタッカークレーン型の機械式自動倉庫によく似た機構になっています。通路+高層棚タイプの自動倉庫は、スタッカークレーン型同様に非常に高い専用棚を設置し、床を走るロボットが専用棚の構造を利用して垂直移動を行い、目的のコンテナをピックアップしてピッキングステーションまで運びます。このタイプの特徴としては、高い生産性が発揮しやすい点と、ACRの場合は比較的低いイニシャルコストで導入が行える点が挙げられるでしょう。

一方で、この通路+高層棚タイプはロボットの通路が平面上だけでなく高さ方向も含めてすべて空いてしまうため、自動倉庫の中では保管効率が低い方式と言えます。また、ピッキングステーションの設置場所が棚設置エリアの外になってしまうため、比較的大規模な倉庫と相性が良いソリューションとも言えるでしょう。期待する導入効果が専ら生産性である場合は良い選択肢となる可能性がある一方で、高い生産性を得たい場合はロボットの台数が相当数必要になるため、イニシャルコストのメリットがどこまで確保できるかはRFPを経て見積を取得して確認した方が良いでしょう。

ラピュタASRS

上記2タイプと比較した場合、ラピュタロボティクスの自在型自動倉庫「ラピュタASRS」の特徴は、生産性と保管効率を非常に高い水準で両立できる点にあります。ラピュタASRSでは、レールに沿ってロボットが走り回る方式ではなくメカナムホイールを搭載したAGV型のロボットがエレベータにより各階層を自由に走り回るだけでなく、AIによるロボットの群制御で多数のロボットが階層を超えて協力し合い、最適協働を行います。すべてのフロアのすべてのスペースにロボットが直接アクセスできロボットが群制御AIで協働することで、他にない高い生産性を発揮することが可能です。

ラピュタASRSの生産性で基準としている、1つのピッキングステーションでの1時間あたりの処理能力は400オーダー(行)となっており、自在型自動倉庫の名前の通り、このピッキングステーションやロボット、エレベータの台数を調整することで、自動倉庫の総合的な機械能力としてさらなる生産性を発揮することが可能です。

ポイント2:必要となるロボット台数

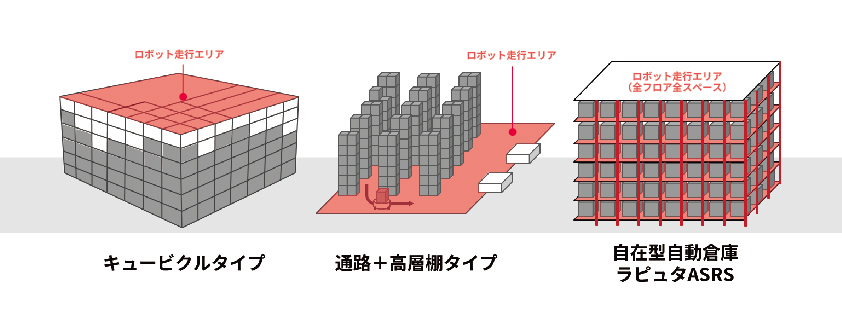

バケット型自動倉庫のタイプ別ロボット走行エリア

上図のように、バケット型自動倉庫はそれぞれにタイプによってロボットの走行エリアが異なります。当然ロボットの走行エリアが広いほど、より多くのロボットを稼働させやすくなる一方、ロボットの走行距離が長くなれば搬送時間も長くなります。これらはシンプルに、自動倉庫の入出庫やアイテムのロケーションからピッキングステーションまでの搬送時間に反映される要素です。また、ロボット台数が増えると比例して生産性が向上する一方で、給電設備やロボットの充電時間も増えてしまいます。これらは生産性にも設備導入のコストにも関わる要素です。

キュービクルタイプでは、ロボットはキュービクル(グリッド)の天井部分のみにロボット走行エリアが限定されているため、設置面積がすべて同じであれば現実的に稼働可能なロボット台数は最も少なくなり、それに比例する形で生産性の上限もこの3タイプの中では最も低く設定されてしまうでしょう。一方で、先述の通りロボット走行エリアを限定しているからこそ他の追随を許さない保管効率を実現しているという側面もあるでしょう。ロボット台数などの諸条件にもよりますが、比類ない保管効率を実現する一方で生産性がある程度犠牲になっている面があり、生産性が投資対効果の主要因

通路+高層棚タイプでは、ロボット走行エリアが広くロボット通路分の空間が保管に利用できないことから保管効率こそ3タイプの自動倉庫の中で最も低くなるものの、多数のロボットを活用することで高い生産性を実現することができるでしょう。ロボット台数が同じであれば、3タイプの中で導入コストの相場が最も低いのもこのタイプとなりますが、高い生産性が求められる場合はロボット台数が増え、それに比例してピッキングステーションの数やロボット用の給電設備など付帯コストも上昇するため、比較検討を行う際には一般的な相場としてのコストだけでなく、高生産性を得るためのロボット台数とその付帯コストに目を向ける必要があると言えます。

ラピュタASRSでは、全フロア全スペースがロボット走行エリアとなるものの、四隅に脚の付いた専用コンテナ(ビン)の下を業界最薄のロボットが通過する、あるいはロボットがリフターで下からビンを持ち上げて搬送するという方式であるため、保管効率を犠牲にすることなく高い生産性が発揮できます。また、AIによるロボット群制御による最適協働作業を行うことで通路に面していないビンを複数のロボットが同時協力して取り出すといった動作も可能で、こうした自動倉庫内で様々な状況に柔軟に対応できる能力が強みとなっています。

コストの面では、ラピュタASRSでもロボット台数やピッキングステーション数などが生産性を左右する要素となります。各ロボットは複数のフロアにエレベータで昇降するため、エレベータの台数や設置場所も重要です。これらは導入コストの上昇要因となる一方で、ラピュタASRSはロボットの充電が不要です。正しくは充電するのではなくバッテリーを1分程度の自動交換でF1のピットインのように入れ替えることでロボットの稼働率(=生産性)を常に最大限に発揮するという考え方であるため、ロボット台数に応じた数の給電設備は不要で、バッテリー数を増やすことで対応することができます。

ポイント3:人の手による作業への影響

これまで見てきた通り、自動倉庫の生産性を評価する際にはその機械能力が重要となる一方で、現場全体の生産性を考える際には機械能力の評価だけでは十分とは言えません。自動倉庫においても通常はピッキングステーションで人がピッキングを行います。そのため自動倉庫を比較検討する際には、この人手作業の生産性にその自動倉庫がどのような影響を及ぼすのかを評価することも非常に重要です。

こと「生産性向上」というトピックに至った時、多くの場合は「作業効率向上」に論点が絞られてしまいがちです。しかし、特に人手作業の生産性について考える際には効率の他にもう1つ、非常に重要なポイントがあります。それが「ミスの防止」です。言うまでもなく、ミスが起こると作業効率は著しく阻害され、工程や作業内容、ミス発覚のタイミングによっては一時的に広範囲で作業をストップさせないといけないケースもあります。また、ミスではなくとも作業者が新人なのかベテランなのか等、誰がその業務を担当したかによって品質やスピードに一定以上のばらつきが発生するようなケースも課題として挙げられるべきでしょう。

自動化の目的は省力化省人化といったコスト効率も含めた「業務効率化」に定められがちですが、誰がその作業を行っても同じ品質、同じスピード、同じ正確さという「業務標準化」も同様に重要なのです。こちらの記事で詳細を解説している通り、ラピュタASRSのピッキングステーションは高効率で作業が行える独自の集中作業設計に加えて多重ミス防止機能を備えており、理論上はピッキングミスが起こり得ない仕様になっており、LPMH(Line Per Man Hour/1人1時間あたり何行分のオーダーを処理できたか)換算での生産性がリアルタイムでピッキングステーション内のディスプレイに表示されるため、その現場での最低ラインを定める等の標準化も可能にしています。これら独自の機能によって、ラピュタASRSは自動倉庫というシステムの機械能力だけでなく、ピッキング作業という人手作業の業務標準化をもカバーすることで、現場全体のトータルの生産性向上に寄与することを意図しており、これが他の自動倉庫との大きな違いの1つとなっています。多くのメーカーや販売会社によって提示されている「生産性が●倍化」といった机上の空論になりがちな数値を、現実と乖離させないような工夫となっているのです。

Meet Our Expert

ラピュタロボティクスでは、自動倉庫やそれに準じる倉庫自動化ソリューションの導入にあたって、無料個別相談を承っております。数多くの方式が存在する自動倉庫の客観的な特徴や現場ごとの向き不向きによる選定支援など、自動倉庫導入や倉庫自動化ソリューション選定の際にはお気軽にご相談ください。