Text:Hiroshi Sakurai

インテックス大阪で4月10日(水)~12日(金)の3日間開催された「第5回 関西物流展」。2024年4月以降ではじめての物流展で注目されるこの展示会を3回にわたって、取材レポートとしてご紹介しています。

第3弾は、自動倉庫や物流の未来像を探る不動産デベロッパーの最新事情をお伝えいたします。

■日本の物流倉庫の特徴をとらえた自動倉庫(ASRS)の「細分化」と「深化」

「自動倉庫(ASRS)」は、入庫などの棚入れから、仕分け、ピッキングまで、倉庫業務に必要な作業を完全自動化するソリューション。一度構築すれば、天井までの高さまで無駄なくスペースを利用でき、作業効率はもっとも高い自動化機器と言えます。また人間はステーションでマシンが商品を運んでくるのを待って作業すればいいので、ピッキング作業が定点化し、歩行距離や作業人数も大幅に縮小されます。

一方で導入コストが大きくなってしまうことと、設備のメンテナンスなどでの柔軟性が低くなりがちなのが弱点とされており、事業規模と費用対効果の考え方がポイントとなってきます。しかしその弱点を克服したソリューションも登場するなど注目点が多かった今回、各社の自動倉庫をチェックしてきました。

AutoStore(オートストア)

作業員フレンドリーなステーション「FusionPort」は初公開2つのピッキング開口部があるため待ち時間がなく、また稼働状況や商品の数量などもスクリーンインターフェイスで視覚的に表示。ポートあたり最大550ビン/時の最大スループットを実現しました。

また商品をピックアップする開口部は、人間工学に基づいて15度の傾斜をつけ、動作範囲を最小限に抑えることでオペレーターの疲労軽減を実現し、生産性を維持しながらピッキング作業ができるような設計になっています。

構築にあたっては、すべての部材を海外から船で輸送するので、導入費用面で円安の影響は避けられませんが、新規での大規模な倉庫構築が相次いでいる中で、引き続き導入事例も増加しているとのことでした。

日本ではいくつかの代理店が取り扱っているそうですが、代表的な代理店はオカムラで、得意とする定期点検などのアフターサービスの体制に定評があります。モーターのベルトや車輪などがどうしても摩耗(5~6年サイクルとのこと)するので、ハードのメンテなしに自動倉庫の運用は成り立たないともいえます。国内導入ではこうした代理店で選ぶのもひとつの選択方法かもしれません。

Geek+(ギークプラス)「PopPick Station」

商品を載せた棚やラックを搬送ロボットが運んでくる移動棚方式の「PopPick Station」が関西で初お披露目。

フラットな床に置かれた高さ3.9mの棚は、倉庫の高さを活かした保管が可能で、防火シャッター直下も通過できます。また運ばれてきたコンテナをエアで吸って取り出し、ステーションでピッキングできる高速スタッカークレーンは、時間あたり650個のコンテナ出し入れが可能。ステーション以外はアンカーレスのため、棚やロボットの増減が可能で、トラブル時の復旧が早いのも特徴です。

料金体系はロボット一台あたりのサブスクプランも準備しています。運用の柔軟性が高いうえ、導入期間や設置、保守、原状復帰を含めたトータルコストは、固定型の大型設備に対して強みがありそうです。

保守はテクニカルセンターで、24時間365日のリモート対応を保証。オンサイトでの修理は有償対応で可能、運用後の拡張検討などは、営業とシステムが連携したCS体制もあり、導入後も安心して使えそうです。

Exotec Solutions「Skypod(スカイポッド)」

フランスで物流ロボット開発などを手掛けるスタートアップ企業のExotecは、ファーストリテイリングやヨドバシカメラなどのEC大手が導入している自動倉庫「Skypod」を展示しました。

固定ラックにロボットが取り付いて昇降。アイテムの入ったビン(容器)を取り出したあとは地上の床面を走行し、ピッキングステーションへ運びます。どこにおいても同じ時間でピックアップできるので、サイクルタイムが短いのが特徴で、ラックに動力がないので、棚で不具合が起こる可能性もありません。またシンプルなシステムなので運用コストが膨らみすぎないのもメリット。ラック自体の部材は国産で、ロボットやチャージャーだけフランスから輸入しているため、導入リードタイムも半年~10か月ほどと、自動倉庫にしては短いといいます。

国内代理店は古くから日本でマテハン機器を手掛けるオークラ。Skypodとともに、周辺のコンベアなど全体のマテハンも合わせて、倉庫の状況に合わせた柔軟なトータル提案ができるのが強みで、アフターケアも手掛けています。

HAI Robotics「HaiPick System3」

初出展となる自動倉庫「HaiPick System3」をお披露目しました。

同社は2021年から、関東を中心に展開をはじめており、導入~アフターサービスまで自社(日本支社)で展開するため、スピーディな対応が可能とのこと。

固定した多段ラックから、自律走行する縦型の搬送ロボットがコンテナを取り出し、地上のミニAMRを使って、ワークステーションまで「リレー搬送」するのが特徴のシステムです。

ラックから取り出す背の高い搬送ロボットは、本社のある中国ではテレスコで12mまで伸びる機能を持ったものが活躍しているそうですが、日本では防火シャッターに合わせた4.2m仕様に改良した「HaiPickA42」を展開。1回で6ケース、300㎏まで搬送可能。既存ラックやトートを再利用できます。またテレスコ機能があり、1m~5.53mの間でカスタムも容易なので、既設倉庫の天井高に合わせて、効率よく保管収納ができるのも特徴です。

また柔軟性や拡張性も比較的高く、既設倉庫などで人力が効率よいピッキングエリアと同居させながら、部分的な自動化エリアを作ることなど、状況に合わせた展開が可能。

ロボットは中国から海上輸送となり、短期間でのスピーディな立ち上げも得意としているそうです。

ちなみに開発担当者によると、日本では物流自動化に対して数多くのメーカーが取り組んでおり、実は中国よりも着手は何十年も前からかなり早く進んでいて、細かな課題やニーズの存在をあぶりだしているそうです。同社でもこうした知恵や要望を重要視しており、積み重ねた経験を開発やCS体制に反映し、顧客と綿密にコミュニケーションをとっているとのこと。また中国企業よりも日本企業のほうが、経験を数値化して細かく詰めていて、技術側としては課題を明確にして開発がしやすいのだそうです。

ROMS「Nano-Fullfillment Center GTR」

GTP(Goods to Person)をベースとした小型の自動倉庫と、ロボットアームでのピッキングを組み合わせた、高効率での小型自動倉庫システムを展示。

通常、自動倉庫が適する倉庫の面積は400~500平米が最低ラインで、普通は1000平米以上での採用が多いと考えられています。しかし、同社の自動倉庫システムでは、面積が100~300平米での設置が可能で、拡張や移設もしやすくなっています。この中にロボットアームがピース単位でピッキングする「ロボットピッキングシステム」を組み合わせ、「GTR(Goods to Robot)」ともいえる新しいソリューションを展開しています。

ロボットは、AIビジョンシステムを搭載し、事前登録なしの「マスターレス」で稼働。初見の物体でもピッキングが可能な画期的な技術で、最大1000ピック/時間の作業が可能とのことです。また人のいる日中はGTPで、夜間はGTRでのハイブリッド稼働による高い生産効率を実現でき、24時間の出荷も可能になります。

アルミフレーム製ラックなどの部品調達は日本で行っており、ロボットも日本製汎用部品で開発を行っているため、故障時でも高い可用性を担保しているのも特徴。導入までも4~6か月ほどと短期間での展開が可能だそうです。また複数の温度帯の管理運用も可能で、ロボットピッキングを含めた全システムをリモートで24時間監視。

スモールスタートできる利点がありながら、繁忙期にはステーションの数などを自由度高く増やすことができ、事業成長に合わせて棚や機器を拡張できるのが魅力です。

同社は2019年に立ち上がったばかりのスタートアップ企業で、現在30名ほどの社員で運営。もともとは小売向けの無人店舗などを開発していたそうですが、数年前から以前よりニーズのあった小型自動倉庫を開発。日本の技術力を生かしてキーとなるソフトウェアを時間をかけて磨きこんできて、今年本格的に展開を開始したといいます。

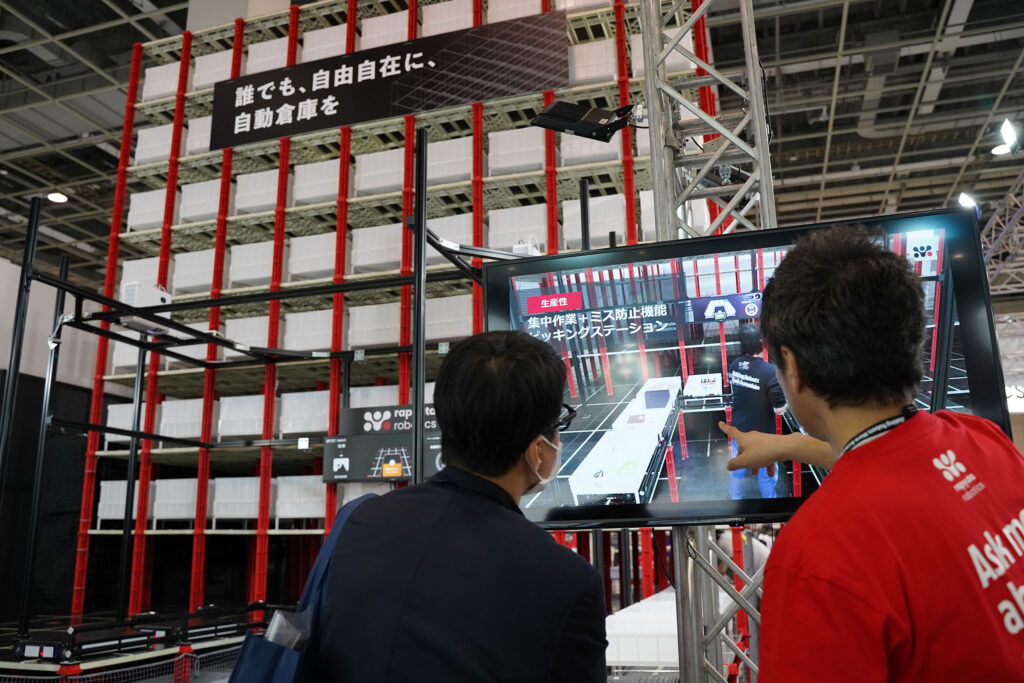

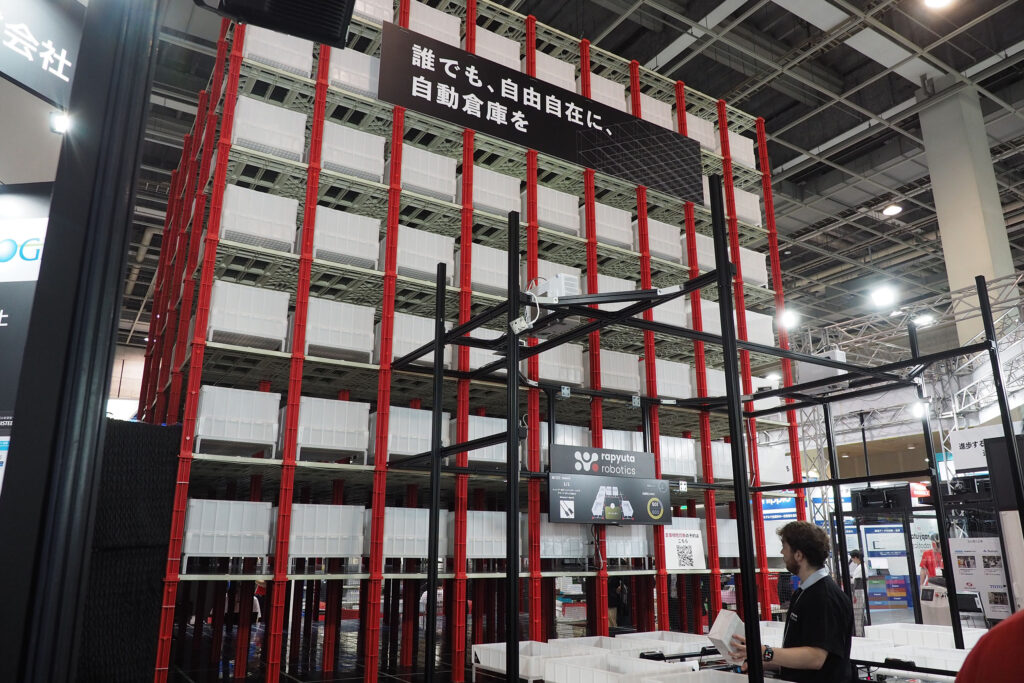

■自動倉庫のデメリットを改善!柔軟性と生産性を両立する「ラピュタASRS」

「大型の新設倉庫でなければ費用対効果が出ない」とされてきた自動倉庫ですが、既存の中小型倉庫でも導入しやすいソリューションということで注目を浴びていたのが、バケット型自動倉庫「ラピュタASRS」です。

ラピュタASRSは、バラやボール単位でのピッキングに適したソリューションで既存倉庫でも使えるよう、ミニマムでのカスタムが可能なため、どんな倉庫でも導入できるのが強みです。

最大の特徴は、独自のブロック構造で、現場の内部形状に合わせて柱や梁、既設の設備をかわして設置するなど自由なレイアウトで設置でき、既存倉庫にも導入しやすい点。アンカーレスでの免振/制震設計で、免震試験も実施しており、地震・災害の多い日本でも安心です。また、部材、ロボット、システムは全て国産であり、アンカーや電気工事なしで設置できるので工期も短く済むこと、導入後のサポート体制についても国内からスタッフを派遣できることが特徴です。

このブロックの支柱をレールにして、厚さ80mmという業界最薄の自動充電式ロボットが、構造物のポールに沿ってエレベーターのように移動。ビンと呼ばれる容器の下に入り商品をピッキングステーションまで搬送します。

その効果は、マニュアルピッキング(平均1時間あたり60行/人で換算)と比較すると、最大で10倍を誇る圧倒的に高い生産性と、2.5倍の保管効率アップを実現。それを叶えるのがラピュタがAMRで培ったロボットを効率的にコントロールする「群制御AI」です。

さらにピッキングステーションには視覚的なガイド機能を実装しているため、集中作業とミス防止をしながら、歩行ゼロで効率的な作業が可能です。

いわば「柔軟性」と「生産性」を両立し、より多くの倉庫に適応できるソリューションと言えます。物量の増加に合わせて段階的に設備やロボットを増設することが可能で、実態に合わせた柔軟な投資を行えるのも大きな特徴です。

■新たな巨大倉庫はもはや飽和状態!?「不動産デベロッパー」の次なる戦略とは?

物流施設・不動産デベロッパーの展示エリアでは、2024年問題の先にある、各社のさまざまな狙いを聞くことができました。

不動産デベロッパーは、交通や人が集まりやすい利便性の良い場所に倉庫を建設。物流企業に使ってもらい、賃料でビジネスをするのが一般的。昨今では、一棟の大型倉庫を商業施設や保育所など複数のテナントで共有し、より働き手を集めやすくする「マルチテナント型物流施設」がトレンドです。

2000年に物流REIT(投資家からの資金で不動産を購入し、家賃収入や売却益を投資家に配当する流れ)が解禁になってから、大手のデベロッパーは右肩上がりで売り上げを伸ばしてきました。

各社に話を聞くと、「大家」としてのビジネスだけでなく、近年は物件の価値を上げてから物流REITの投資業者に売却するモデルも増えており、いかに利回りを高めていくかが重要なポイントと考えている企業がいくつかありました。

そのため、大型倉庫ほど高機能な物流施設のニーズは高く、投資効率の高いマテハンの自動化や、最新のWMSの実装も同時にというパターンがほとんどなのだそうです。これからの新規の大型倉庫において、自動化機器はもはや標準装備なのです。

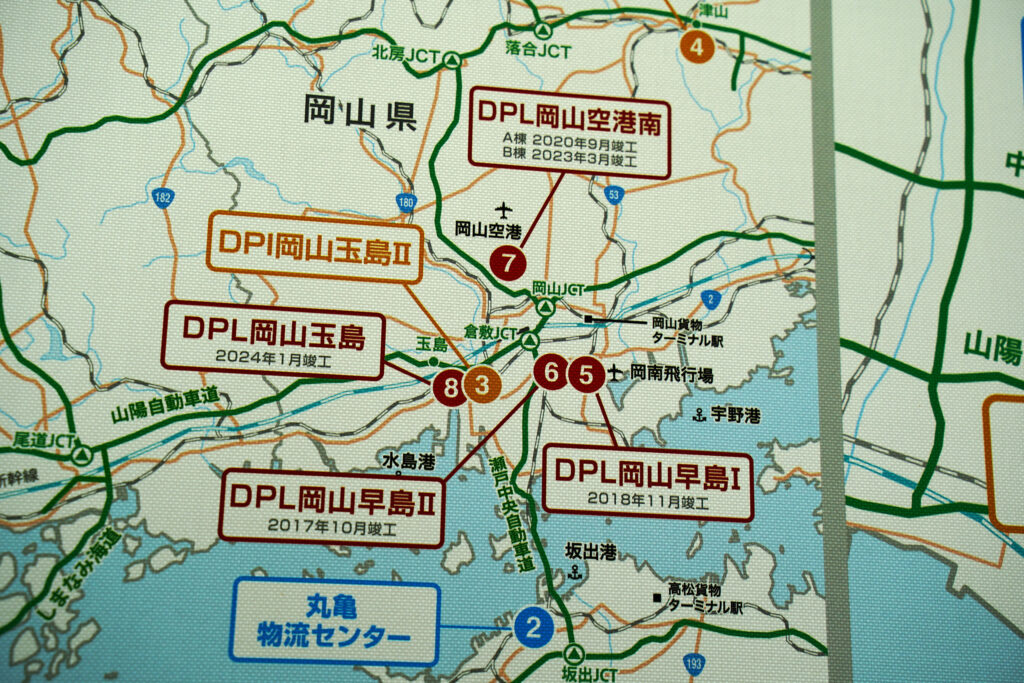

また新規倉庫建設のトレンド・地域性として2024年問題で注目されていたのが、九州と大阪の間の中継地点としての役割を担う、岡山エリア。トラックドライバーの長時間労働が難しくなり、岡山を中継地点としてリレーしていくニーズがより高まることを想定した地域トレンドです。そのため各社とも、ここ数年で岡山に大型物件を建設。多くのテナントはすでに埋まってきているそうです。

ただ、全国に同じような役割を望める場所があるかというと、そう簡単ではなく、常に土地を探している状態だといいます。地域での発展が望めない近郊エリアなどに建てても、人を集めるのが困難で、テナントが埋まらない可能性もあるためです。

さらに大阪に限っては新規の土地もなく、実はもう供給過多で、空きテナントも出てきているそう。

一時の大量供給も落ち着いた状況ともいえるデベロッパーですが、次の一手は各社各様です。

例えば、自動運転トラックの受け入れに備えたインターチェンジ直結の施設計画(京都府/東急不動産)があったり、中には広大な農地エリアの一部の土地活用として物流センターを併設(埼玉県白岡市/LOGI’Q)したりなど、土地活用の方法を効率化するアイデアもあれば、先に建てて貸す事業から顧客からの請負での建設事業がメインになるのでは、と予想する担当者もいました。

■まとめ

細分化する物流倉庫のニーズを受け、これまで「新規・大箱」での導入一択だった自動倉庫も、既存倉庫で小規模の導入ができるソリューションが表れています。AMR、AGF、自動倉庫と、より自社倉庫の特性に向いた選択ができるようになり、導入コスト面でのメリットを含めても、選択の幅はさらに広がってきています。

また不動産デベロッパーは、物流の未来像を見越して常に一歩先のアクションを起こしています。デベロッパー自らがEC向けの自動化倉庫を直接運営し、そのノウハウを活かしたシェアリング事業を行うなどこれまでになかった動きなども現れています。これまでの「大家」としてのビジネスモデル自体を変容することも含め、これからダイナミックな動きが始まることが予想されるため、今後の動向も注視しておきたいところです。

【この連載の記事】

・「2024年問題」を解決する最新の物流ロボットが集結!「関西物流展2024」レポートvol.1

・「2024年問題」を解決する最新の物流ロボットが集結!「関西物流展2024」レポートvol.2