最終更新日:2020/12/23

◾️ロボット導入の検討&準備

ある日、社長からあなたに 「君が今日からわが社のDX(デジタルトランスフォーメーション)担当だ。まずは物流倉庫をロボット化、自動化してほしい!」 と指令が下ったら…… ワクワクする反面、知識の面で不安になりますよね。

今回は、実際に物流ロボットを扱うメーカーの導入&技術担当者に聞きながら、実際に物流ロボットを導入するステップや、検討しておくべきことを、確認してみたいとおもいます。

お話を伺うのは、ラピュタロボティクスの小堀貴之さんです。

この会社では主に「AMR」(自律走行型ロボット)を取り扱っており、最近では日本通運の物流センターや京葉流通倉庫の倉庫にAMRの導入を進めたことで話題になりました。

◎関連記事:

・日通、倉庫向け協働型ピッキングソリューションの本稼働を開始 >

・京葉流通倉庫の岩槻営業所で実稼働開始:スーパーマーケット、ホームセンター等の量販店向けの倉庫では日本初のAMR導入事例 >

小堀さんは、日通の検討段階から稼働後の今も関わり続けている、物流ロボット導入のキーパーソンです。ロボット化による、物流倉庫の改善事例も多く目撃してきました。そんな小堀さんに、協働ロボットを導入する企業が、最初に何を考えるべきかを聞いてみました。

検討時にまず確認すべきことは、ロボットを導入したいと考えている自社倉庫の、現在の作業工程や運用方法、倉庫全体の環境です。

ひとことで物流ロボットといっても、倉庫の大小や扱う品目や物量、既存のマテハン(物流機器)環境などの違いで、ロボットの選択肢が変わってきます。

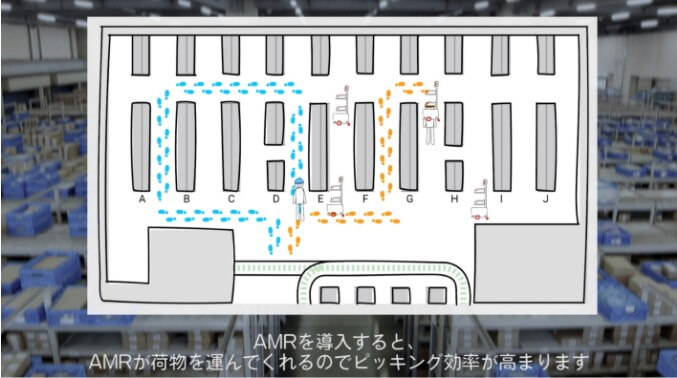

例えば、商品棚ごとピッカーまで運ぶ「GTP」(Goods to Person)か。それとも、ピッカーととともに棚の間で動き回る、自律走行型の協働ロボット「AMR」かで、まず大きくわかれます。

また、倉庫内をフルリニューアルしたり、新規の倉庫を作るときは、完全なる物流の自動化にもっとも近いと言われる「AS/RS」(オートストア)も選択肢に入ってきます。

● オートストア

GTPは、棚を持ち上げるという性質上、ロボットが下に潜り込める、専用棚の設置が必要です。またロボットが動くために地面を水平にしたり、地面にバーコードや磁気テープをはって誘導するため、そのインフラ整備も必須です。そのほか、安全のために無人化の区画をつくったり、専用のラックやレイアウトの変更を伴うため、初期のインフラ整備に少なくない投資が求められます。新しい倉庫を作るなど、物流量が見込まれている場合は、検討の余地があるでしょう。

● GTPの例1:日立製作所/Racrew(ラックル)

● GTPの例2:Amazon Robotics/Kiva(キヴァ)

「ただし、GTPでは人が入り込めないようにする仕組みになるようなことが多いため、既存の倉庫ではオペレーションを止めないと、GTPは簡単に導入ができません。導入コストとは別に、ビジネス上の判断が多く求められるため、企業としても非常にハードルが高いんですね。そこで、既存の倉庫内でも動ける新たなタイプとして、登場してきているのが、自律走行が可能で、棚の間で人とともに作業を行う協働ロボットのAMRなんです」(小堀さん)

●AMRの例:ラピュタロボティクス

初期の検討段階をまとめると、下記のようになります。

①【導入する倉庫の環境と背景を再度確認】

→新規倉庫か既存倉庫か、取扱品目、商品数量、日々の出荷量、各工程の作業員数…などの基礎情報をまとめておきましょう。物流ロボット選びの際に基本情報となり、ベンダーと話を進める際もスムーズです。

②【作業工程の課題を抽出する】

→自社の倉庫が現在抱える課題を抽出します。特に現在の工程での作業状況を、現場の声を聞きながらよく確認しておきましょう。1日の出荷総数の推移や、人員不足の深刻度(1年以内の急務か、2~3年かけての中期的な改善か、など)も合わせてチェックしておきましょう。

③具体的な情報収集開始

上記②の課題に対して、適しているロボットのタイプを見定め、情報を集めていきます。この段階で、気になっていたベンダーと連絡を取り合って接触してみましょう。

<主な物流ロボットの種類と特徴>

| 略称 | 正式名称 | 特徴 | 向いている物流倉庫 |

| GTP | Goods to Person | モノが人の方に移動するタイプ。移動棚。ガイドなしでの自律走行可能 | 品目:多、物量:多、配送頻度:多、倉庫規模:大 |

| AMR | Autonomous Mobile Robot | 人と一緒に協調して動くタイプ。ガイドなしでの自律走行可能 | 品目:多、物量:小~中、配送頻度:少~中、倉庫規模:中小 |

| AS/RS | Automated Storage and Retrieval System | 高密度に収納した専用コンテナから自動ピッキングするタイプ | 品目:多、物量:多、配送頻度:多、倉庫規模:大 ※新規設計の倉庫向き |

◎関連記事:

物流現場の人手不足を解消する 「物流ロボット」の正体とは? >

④候補の絞り込み

メリット・デメリットを一覧化しつつ、コンペや相見積もりなどをもとに、費用対効果が高く、現場への導入を行いやすい物流ロボットを絞り込んでいきます。

◾️導入決定~運用開始までの事例とステップ

物流ロボットの決定から導入までには、

・導入決定から運用開始までの計画策定

・作業工程にあったロボットの選定

・ロボットのチューニング

・安全のための現場環境設計

といったステップを踏んで進めていきます。

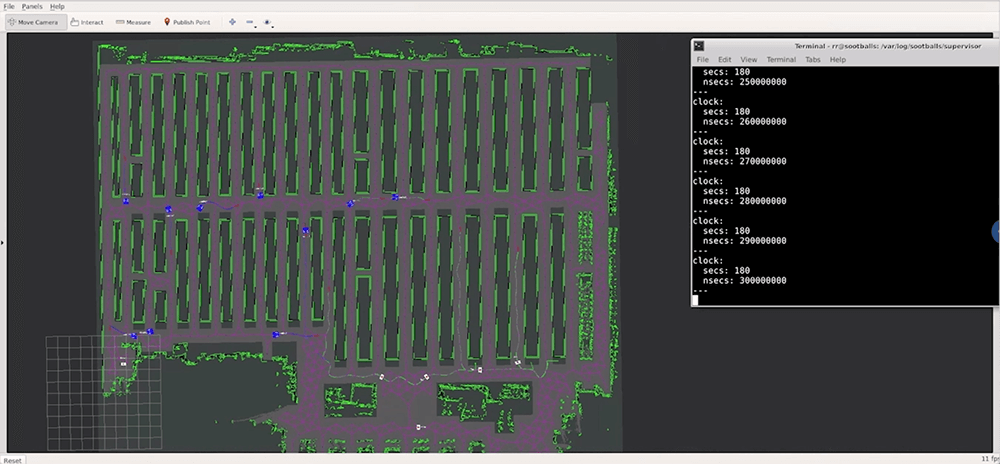

ちなみに、ラピュタロボティクス社では、導入検討用にシミュレーターを用意。実際の物流センターの現場レイアウトを使って、実物のAMRに使用されているソフトウェアをバーチャルに実行することで、より精度の高い事前検証ができます。

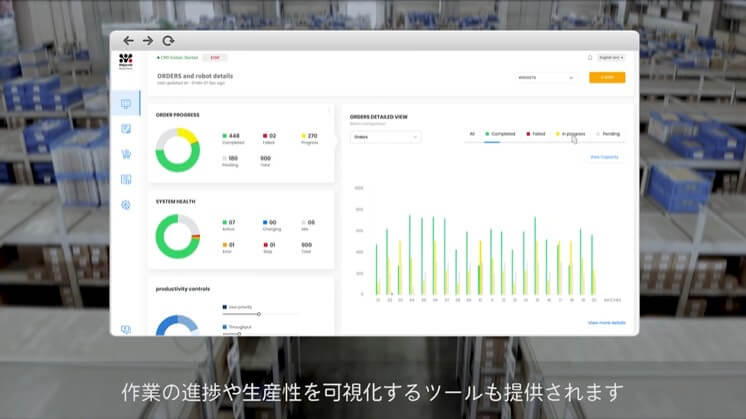

実際に導入が近づいてくると、具体的には倉庫全体の管理システム、入出庫管理システムなどのソフト開発や統合に3~4ヶ月ほどかかってきます。また、システムがリリースされ、AMRが納品されたあとは、テストや現場スタッフのトレーニングなどを2週間ほど行い、準備を整えてから本稼働がはじまる…というイメージです。

「ただし、本番運用後も小さなトラブルや現場の疑問に対して即座に対応できるよう、社のエンジニアがサポートで1カ月ほど入ります。現場で直面する課題に対応して、即座にチューニングできるようにするためです。人との協調型のソリューションであるAMRというロボットの特性から、現場においてオペレーションが安定するまでご支援することはとても重要です」(小堀さん)

システム全体のスムーズな導入と、現場でのフィット時間を考えると、導入後の綿密なアフターケアは、ベンダー選びにとっても非常に重要な要素だと言えます。

◾️具体的な導入方法の事例

実際に小堀さんが担当となってAMRを導入した、日通の事例をご紹介しましょう。

今回導入した物流センターでは、電気機器メーカーの保守用パーツなどを取り扱っています。

品目数は、2万3000くらいですが、SKU含め実際に保管しているのは、その10倍の数ほど。閑散期で月間1500の配送ですが、繁忙期になると月間5000配送と3倍ほどのび、結果、現場スタッフの稼働時間も長くなるなど、やはり人手不足や省力化という面で課題を抱えていました。そのため日通では、検討&導入決定に約1年、実際の導入準備に1年ほどかけたそうです。

このような環境下の倉庫で、導入したAMRは、棚でスタッフがピッキングした商品を受け取って所定の場所まで運んだり、次のピッキング場所を指定したりするのがおもな役割。台数は10台です。

実際に導入した現場は、細かな保守パーツを扱っている8名の作業環境。AMRによるピッキング担当が5名、マニュアルピッキング担当が3名という基本配置にして今のところ運用しているそうです。

実際ピッキングをするのは人なので、AMRの役目は、モノを台車に運ぶことと次の場所を指定すること。なのですが、現場担当者は作業が効率アップしたことに「ここ(カートを運ぶ、対象棚を探す、商品を探す、止まる、ハンディを操作してスキャンする)を人でやっていたときのロスが今までかなり大きかったことに気づかされましたね。現場をこういう側面からラクにできるのか、と目からうろこでした」と、効果を実感しているようです。

「これまでだと、ピッカーが商品ごとにロケを自分で確認し、台車を押して歩いて棚に移動し、ピッキングしたものを所定の場所に置きに行き、また別の棚を調べて向かって…という動きでした。人によると1日20km歩く方もいたという話もあります。AMR導入によって、歩行時間が短縮され、ピッカーさんの時間と体力の余力を生み出し、より生産効率があがって…という良いループを生み出しています」(小堀さん)

◾️費用対効果&リスクについて考える

さて、会社の決裁を通すには、その費用対効果についてが気になるところです。

GTPに関しては、ベースインフラの構築が大規模になることから、初期投資の規模も大きくなります。ストック量も配送量も多い物流センターでは、規模の大きな物流の自動化は、ランニングコストを踏まえても、長期的にメリットが出る可能性が高く、特に新規に倉庫を作る際などは検討の価値ありです。逆に、中小規模でストック量、配送量がそれほど多くない物流センターには、大きな初期コストは投資回収までにかなりの時間を要する可能性があります。

AMRは、初期投資のハードルが低いのが大きなメリットです。買取もありますが、1台につき月10数万円程度から、サブスクモデルの支払いオプションが用意されているものもあります。つまりロボットの月額レンタルも可能なのです。お試し的に数台を導入して、物流倉庫内の改善具合を効果検証しながら追加できるプランもあるので、コスト的な導入障壁は低めです。また棚の間をいったりきたりするような導線では、センサーとAIによる自律走行が大きな威力を発揮します。

また、メリットだけではなく、導入のリスクも事前に把握しておきたいところです。そのあたりは次回以降ご紹介します。現段階の物流ロボットにおける課題、未来への進化の方向性なども交えて、投資に値するかを考えてみたいと思います!