物流倉庫のピッキング作業において、従来の手動ピッキングよりも、生産性向上や省人化を実現できるソリューションとして、各地で導入が進んでいるAMR(自律走行搬送ロボット)。すでにその実績の情報も出てきており、自社倉庫への導入検討や情報収集をはじめている方も多いのではないでしょうか。

こうした検討を行う中で気になるのが、

「AMRを使ったピッキングは手動ピッキングと比べて、実際どのくらいの差が出るのか?」という点です。実はこの情報は、導入後に倉庫に何人の人員を配置するのか、何台のAMRを導入するか、などを考える上でも重要なもの。さらに、費用対効果や投資回収のシミュレーションをするのにも大事なポイントです。

そこで今回は、人がカートを押して行う従来型のカートピッキングと、ラピュタの「PA-AMR」を使用したAMRピッキングが、同条件の作業を行って完了するまでのスピードを計測。AMRピッキングの有用性を実証実験してみました。

「カートピッキング」と「AMR」それぞれのピッキングのメリット&デメリット

今回比較するふたつのピッキング方法について、改めてメリットとデメリットをおさらいしましょう。

■カートピッキング

カートピッキングは、現在多くの倉庫で行われている主流のピッキング方法です。人がハンディ端末を持って、カートを押しながら各ロケーションを巡って商品をピッキングし、集荷場所までカートを運び、商品をドロップします。

メリットは、多くの現場ですでに導入されているので、ノウハウが豊富なことと、商品の大小や特殊性を問わず自在にピッキングできることです。ただし、下記のようなデメリットがあり、作業時間が増え人的な負担が増加する原因ともなっています。

・作業者の歩行数が多くなる

カートを押しながら商品をピックアップし、集荷場所まで運ぶ作業を1日何度も繰り返すので、作業量が増えれば必然的に歩行数の負担は増加し、作業時間も増えます。

・一定数のミスが必ず起きる

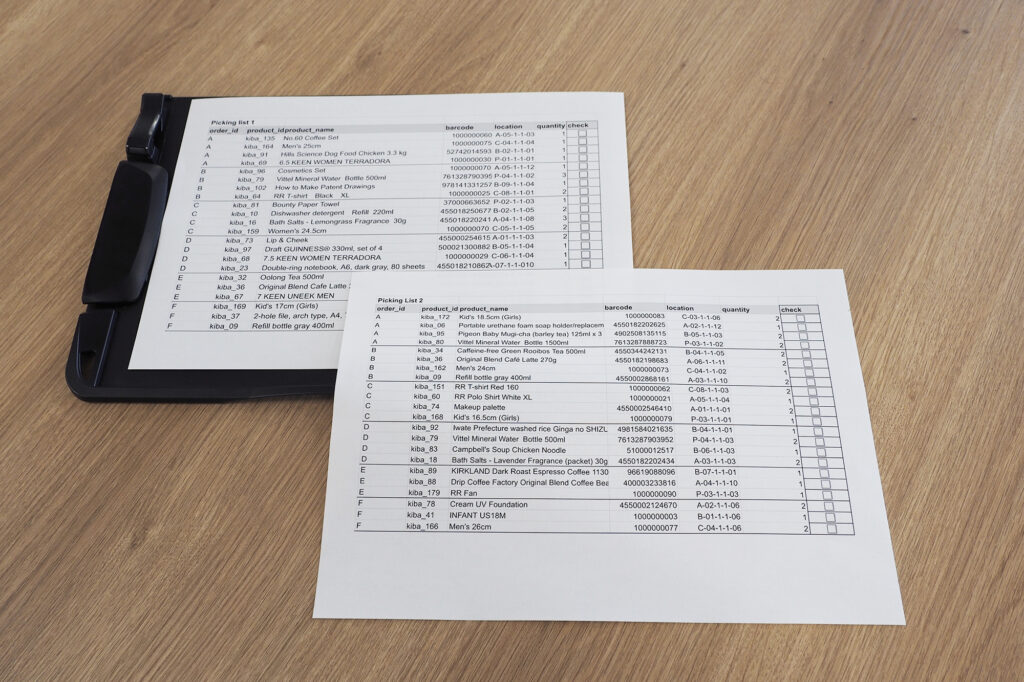

印刷されたピッキングリストを人が見ながら移動し、棚からピックアップしてハンディ端末で読み込みます。人が見て判断する部分が多いため、ごくわずかとはいえ、誤ピックや誤配送など、現場でのミスはどうしても起きてしまいますし、ゼロにはなりにくいです。

・ピッキングリストの照らし合わせ作業の時間が必要

ミスを防ぐため、ピッキング商品とリストを人がチェックします。このための時間も作業時間を圧迫します。

・人件費がかかる

人海戦術ですので、出荷増などの波動対応は一時的にでもスタッフを増やしたり、増やせない場合は残業などで対応するしかありません。当然人件費もかかりますし、労務管理的にも長時間労働の温床となってしまいます。

■AMRピッキング

一方、AMRピッキングは、これらカートピッキングのデメリットを解消するような働きを行います。

まずオリコンを持ったロボットが、WMSと連動してピッキングリストを受信。ピッキング対象の商品がある棚へ自動走行して向かいます。作業者となるピッカーは、AMRが待っている棚の前で、画面で指示された商品をAMRのオリコンに投入し、画面の「ピッキング終了」のボタンを押すだけ。AMRは次のロケーションへ自動で向かい、ピッカーはAMRの画面に表示された次の棚に向かいます。棚の間でこの作業を繰り返して、オリコンがいっぱいになると、AMRは集荷場所へ自動で走行し、商品をドロップしたら、また棚へ。

これによって、作業者の歩行数が削減しピッキング作業に集中できるので、作業時間が短縮されます。またWMSからの情報をコンピュータがそのままお知らせするのでミスというものがありませんし、リストの照会も不要です。

また全体の作業時間が圧縮できるので、波動対応もコントロールしやすくなります。

逆にデメリットといえば、AMRでは運べない大きな商品や、ひとつだけピックするようなイレギュラー時などは、人の手で作業したほうが速いことがある、というくらいでしょうか。AMRは、セットされているオリコンに入る程度の大きさのもので、日常的に一定数の出荷があるようなものであれば効果を上げやすいので、小口多品種の商品が多いEC倉庫などにはとても向いていると言えます。

ただし、最大75Lサイズのオリコンや段ボールを積載できるモデルもあるので、このデメリットも徐々に解消されていくことが期待されています。

https://www.rapyuta-robotics.com/ja/solutions-pa-amr-xl/

実際はどっちが速い?検証してみた!

さて、手動vs AMR実際には両者にどのくらいの差が生まれるのかを検証してみました。

検証方法は、下記の条件で行いました。

・エリア面積:400m2/行数:22行/商品数:34SKU

・同一量のオーダー(50Lコンテナ2個分のリスト)をピッキング

・同じ人物が二種のピッキング作業を行い、7人が実施(カートピッキング、AMRピッキングともに経験者/未経験者)

・実施したそれぞれの作業時間/歩行数を計測

結果は…

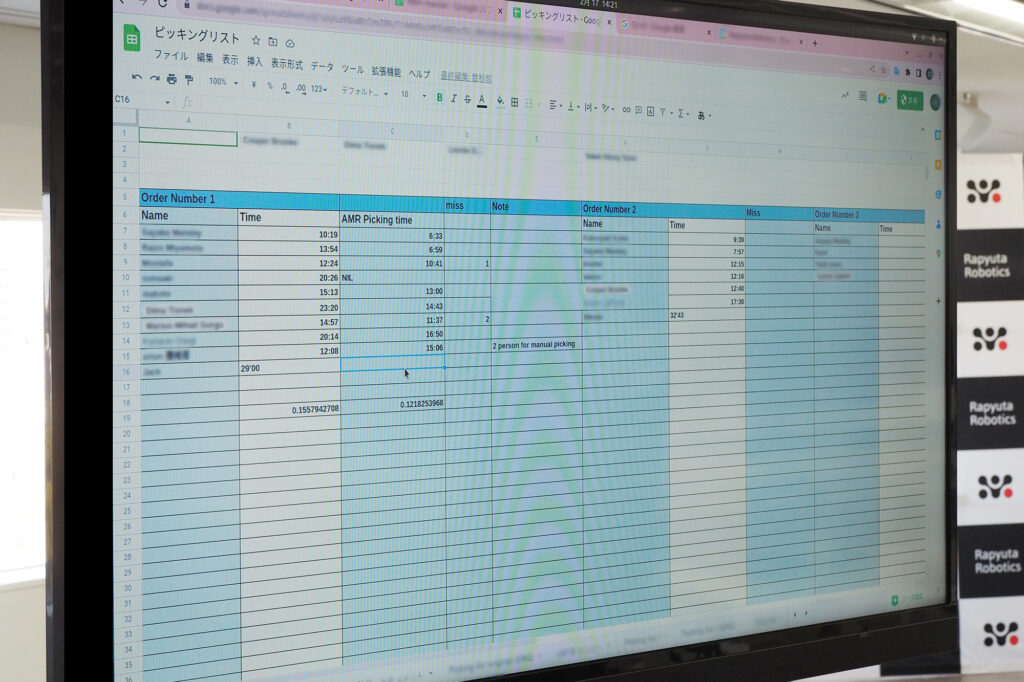

7人で検証した、作業完了までの平均時間は、

| 作業時間 | 歩行数 | |

| カートピッキング | 17分35秒 | 621歩 |

| AMRピッキング | 10分59秒 | 276歩 |

また経験者にいたっては、作業完了までの時間は、

| 作業時間 | 歩行数 | |

| カートピッキング | 13分54秒 | 625歩 |

| AMRピッキング | 6分59秒 | 175歩 |

なんと、AMRが7人の作業時間を平均して6分36秒も速く完了させる結果となりました。

歩行数にいたっては半分以下に削減されています。

単純に、7人のピッカーが6分36秒短縮し、1日に4回転するとしたら、単純計算すると、倉庫全体の作業量で1日182分もの省力化&時間短縮ができる計算となります。

経験者(ベテラン作業者)の場合は作業時間は半分程度、走行数は1/3にまで削減。

AMRピッキングは、作業者が最短ルートで移動できるので、運用方法を倉庫に合わせて改善したり、アジャストさせやすいのもポイント。より効率よく運用した倉庫では、導入前後で2倍の生産効率を生み出している実例もでてきています。

また、AMRピッキングは、ロケーションの指示をすべてAMRが行うため、初心者でも熟練作業者でも、作業時間の差がつきにくくなります。採用後のトレーニングも短く済み、人材を流動的に配置しやすくなるのも利点です。

まとめ

カートピッキングとAMRピッキングでは、一人あたりの作業において4分ほどの差が生まれました。これは現実の倉庫における、一日の物量と作業量を考えると、非常に大きな差となります。短縮した分の時間を人間にしかできない別作業にあてたり、従事していたピッカーを別の現場にまわすことができるなど、倉庫全体の生産性を向上させていくこともできるようになります。

またAMRが自動で商品を集荷場所に持っていってくれるので、ピッカーは棚周辺で作業に集中できます。そのため、高齢の作業者が多い倉庫では体力負担軽減の面で実に貢献度が高く、特に面積が大きな倉庫ほどその効果が実感できると思います。

ラピュタロボティクスでは、実際のAMRを使ったデモを行っています。AMRの導入を検討されている方は、ぜひ、その目で一度体験してみてください。

ぜひお気軽に、下記のフォームよりお問い合わせください。