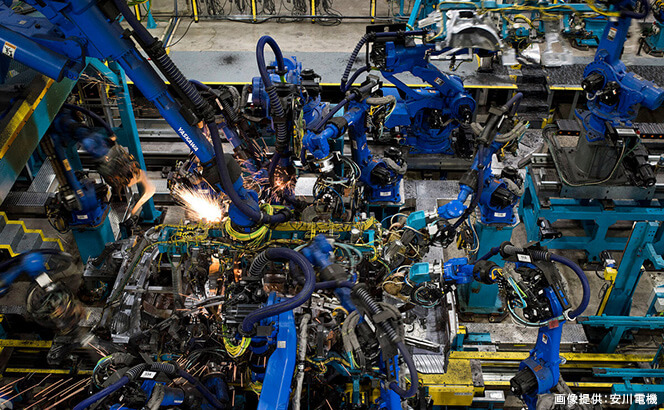

今や、さまざまな種類の産業用ロボットが活躍していますが、その実用化や高機能化の先駆者となったのは、高度成長期を支えた日本のものづくり企業でした。今回は、日本のロボット産業・ロボティクスを創成期から支え続けた、安川電機のロボットアーム開発の歴史に注目。産業用ロボットがたどってきた道のりと時代背景を振り返り、改めて今のロボットが追求すべきものを探っていきます。

ロボット開発のはじまり

米国ユニメーション社の初代ユニメート(引用:https://robots.ieee.org/robots/unimate/)

世界初の産業用ロボットは、1659年に米国のユニメーション社によって誕生したロボットアーム「ユニメート #001」とされています。

当時、人件費が高騰しつつあった米国では、主要産業でもあった自動車工場などで自動化のニーズがありました。産業用ロボット開発のはじまりは、人間の手の代わりとなり、ラインの中で働くロボットアームから始まったのです。

1969年に、川崎重工業が米国ユニメーション社と技術提携を結んでリリースした、油圧式ロボットアーム「川崎ユニメート2000型」があげられます。時代はモータリゼーション真っ盛りで、日本でも自動車の製造工場が多く作られていった時代。生産性向上とコスト削減のために、ロボットアームによる「工程の自動化」が必要不可欠になってきたのです。

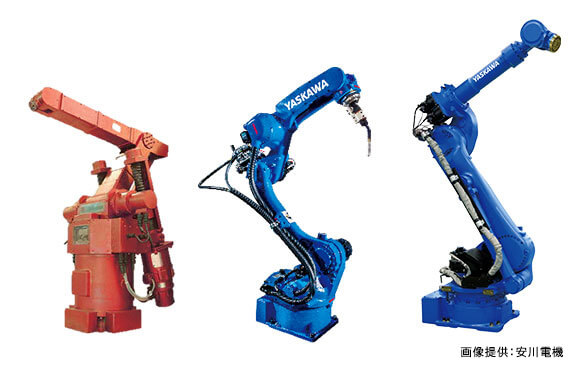

その後、各社の研究開発を経て、1972年に安川電機が国内初の電動式産業用ロボットアーム「MOTOMAN」の試作開発を開始し、1977年に「MOTOMAN L10」の販売を開始した。日本でも本格的にロボットアームが普及していくこととなります。

炭鉱の町からロボットが生まれた! 安川電機の挑戦

安川電機はもともと北九州一帯の窒業、炭鉄業、紡績業など多岐に渡って営んでいた安川敬一郎が発起人となり、1915年に息子の安川第五郎によって創業しました。本社のある北九州は炭鉱のみならず、製鉄所や発電所などがあり、石炭採掘所や製鉄所で使われるモーター製造などが主軸の事業でした。その電気制御のノウハウとモーター製造技術は、のちのロボットアームを作る技術につながっていきます。

では安川電機がロボット開発を始めたのはどういった背景からだったのでしょうか。同社で30年来、事業企画などを手掛けてきた、ロボット事業部の園原吉光さんに伺いました。

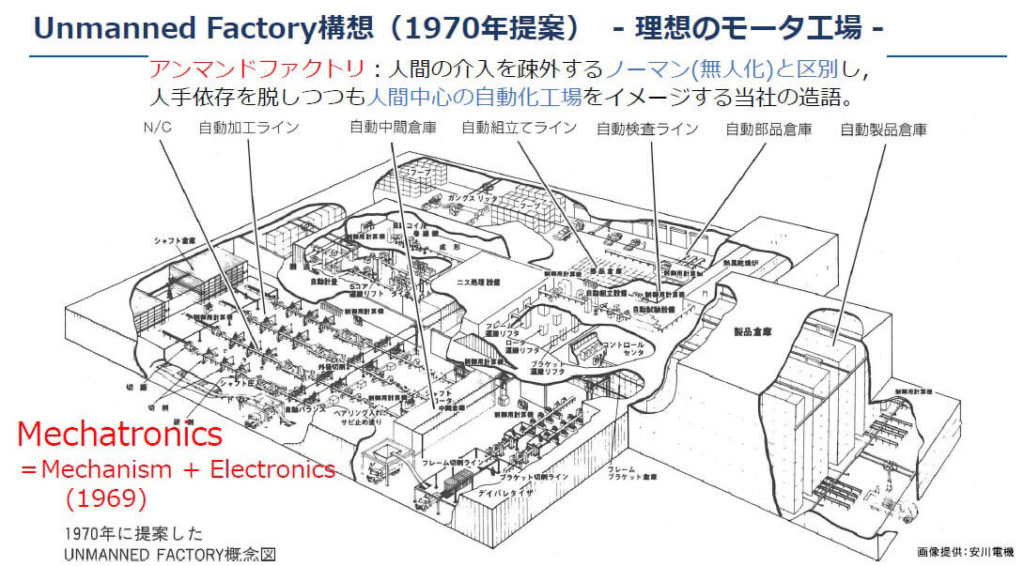

「1960年代の高度成長期、安川電機は炭鉱や発電所、製鉄などで使う産業用モーターなどの研究開発に取り組んでいました。そんななか、モーターを始めとするメカニズム(機械)に、エレクトロニクス(電子工学)をあわせた造語『メカトロニクス』を会社のテーマとして掲げました。同時に当時の開発者たちは、70年後の未来の工場を想定して研究開発を進めていたそうです。その姿を、人手による依存を脱しつつも、人間中心の自動化工場 を象徴するものとして『Unmanned Factory(アンマンドファクトリ)』という造語に集約していました。管理する最小限の人間と、自動化されたロボットが協働している工場というイメージを、その頃すでに明確に描けていたんです。『我々はそんな時代がきたときに必要となるものを作っていこう』というビジョンだったのです。

具体的にはもっとモーターを効率的に駆動させたり、モノを自動搬送する自動ロボットが生まれたり…という企画もすでに持っていました。これが70年代初頭です。ちょうどそのころにアメリカで生まれた『バーサトラン』や『ユニメート』など油圧式のロボットが発表されて、産業界はちょっとしたロボットブームに。その時流と同じくして、安川電機も本格的にロボットの研究開発を進めていきました」

こうしたビジョンとともに、普及しつつあった米国製のロボットアームの課題点なども細かく把握していったのだといいます。

「当時使われていたロボットアームの駆動は油圧式がメインでした。しかし、欠点が多く、大型化してしまうことや、油の管理などが大変な一方で、細かい動きの精度が低く、メンテナンスにも手間がかかっていたようでした。こうした問題点を解決すべく、安川電機の得意分野でもあったピタッと指示した位置に止めることができるサーボモーターをロボットに応用しロボットアームの小型化に成功したのです。研究開発を開始してから5世代の試作機を経て、販売が開始されたこのロボットが、1977年に誕生した『モートマンL10』です」(園原さん)

5軸垂直多関節型ロボットのモートマンL10は、自社モーター工場でモーターのフレームのアーク溶接を自動化することを目指して作られ、一号機(現在は国の技術遺産に認定)は車のシャーシの溶接に使われたといいます。

初代モートマンのボディの部品は、既存モーターの筐体などのあり合わせの部品が流用されていましたが、実際の利用の現場からのフィードバックで様々な改善を加え進化していきました。その評判も上々で、部品メーカーへの納入に始まり、大手メーカーの組み立てラインなどへ、モートマンシリーズは徐々に活躍の場を広げていきました。

経済成長を背景にロボットアームの導入が進む

以降、安川電機は、着々とロボットアームの進化を進めていきます。

「ロボットの適用ニーズの拡大に伴い、大型化が進みました。弊社の場合、可搬質量10kgを皮切りに、30kg、60kg、100kgと広がりとともに、スポット溶接、各種重量物の搬送にも適用が拡大し、出荷台数も伸びていったといえます」(園原さん)

また、ロボットアームの基礎構造自体も進化していく。

関節の数が5つ=5軸からはじまり、80年代には6軸化、2005年以降は7軸化アームもラインアップされていきました。

「関節が増えると、ロボットはより複雑な動きができ、周囲に干渉しないように動けるようにもなってきます。7軸あると人間の腕を回すこととほぼ同じことができると言われていますので、より人間に近い動きになってきたとも言えます。このあたりは、コンピューターの処理能力が格段に上がったために実現できた部分もありますが、ハード面でも、アームはより細く小さく、且つ動作範囲は大きく、人間の腕に近い形へと進んでいったのです。

ただ、7軸になればいいかというと、作業によっては異なる部分もあります。たとえばシンプルな作業だけなら6軸あるいは場合によっては4軸のほうがコストを抑えて導入できますし、逆に小さく細かなモノを運んだり、双腕ロボットなど複雑な動きを求めていったりすると7軸アームを持ったロボットが向いている、というところです」(園原さん)

2000年以降に進むハードの洗練型&人協働型

ハードのさらなる進化は進みます。

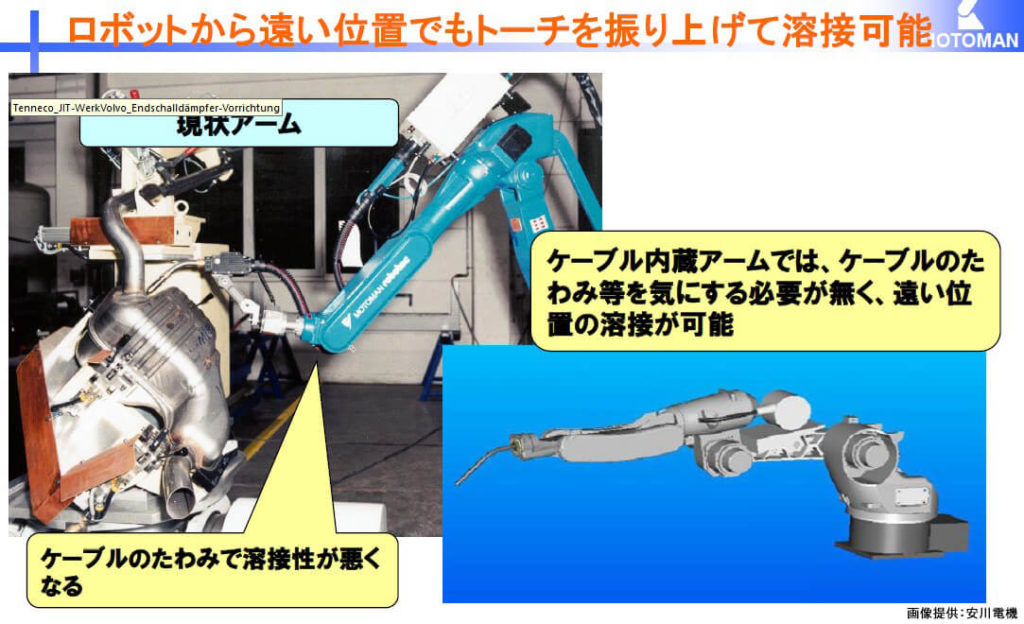

アーク溶接では専用の金属ワイヤーに大電流を流して、金属を溶かして接合しますが、そのワイヤーを供給する溶接ケーブルが、アームや周囲に干渉して溶接の品質低下、効率低下を招いていました。これに対し、溶接ケーブルを、アーム内に内蔵させ長年の問題を解決しました。このアイデアも安川電機が世界ではじめて開発した技術です。

さらに人間の腕に近いとされる、7軸化を実現。またより多能工型となる双腕モデルも開発されています。

近年では法の整備と併せて、センサーの高性能化で安全技術が進化し、人協働型のロボットアームが登場しました。「人協働型のロボットは、これまで必要だった安全柵がなくなるんですね。万が一人にぶつかったときも、その接触を検知して即座に停止します。その安全回路も誤動作をしないような作りになっています」(園原さん)

安川電機では、ロボットアーム進化の過程を4つのステージに分けています。おもな進化を簡単にまとめてみましょう

●創成期(1970年代~80年代初頭):全電式DCサーボ、5軸でシンプルな制御装置

●基本形の完成期(1980年代~1990年代後半):ACサーボ化、6軸化、高速演算CPU、協調制御……など

●発展機(2000年~2015年):アーム形状の用途最適化、双腕ロボット、7軸化

●新創成期(2015年~):AIの活用、人と協働、自走、電源回生…など

これを見ると、ロボットアームの基本形は、80年代後半で出そろいました。そしてバブル崩壊後の90年代以降は、経済性を重視しこれまでの汎用型から、用途最適化が進みました。塗装用や、テレビの液晶パネルの運搬用、半導体の組み立て用の真空ロボット、バイオメディカル用の双腕型…など、分野ごとに競争力の高いモデルをリリースしていったのです。

「ロボットアームのハードウェアの基本的な構造の進化はかなり行きつくところまで到達していて、今はより速くより正確に動作にするためにさらなる軽量化・スリム化やモーター、ギアの性能の追求で洗練化を進めている感じです。しかし、ロボットとしてはまだまだやる事はあります。従来、ロボットアームの動きを記憶させるティーチングが必要で当たり前だったのですが、アームを直接触って動きを教えるダイレクトティーチの実現や、スマホの様に直感的な操作を増やし、より操作を簡単にし、導入も簡易なものになってきています。また、安川電機はロボットメーカーである前に、モーションコントロールを得意とするモーター屋です。その技術でモーターそのものを進化させ、ロボットの基本的な性能を向上させながら、モーターの制御データをAIで処理する事で、今までできなかった作業・判断が可能となると考えています。」(園原さん)

近年、産業ロボット・ロボティクスが担う課題として、少子高齢化による現場の人手不足があります。こういったところでは、より自動化が進んでいく傾向です。役割が多彩化した多様なロボット同士が、互いにつながり、連携するソフトウェアの重要性がより増しています。

「そういう意味で、ラピュタロボティクスが手掛けている『群制御』には、大きな可能性を感じています。自走フォークリフト、AGV、自律走行するAMR、そしてロボットアームと、異なるロボットたちが一定のアルゴリズムで互いにスムーズに連携して動く、というシステムは、これからより必要性が高まると思います」(園原さん)

約50年前に安川電機の開発者たちが夢想した「Unmanned Factory」の世界は、実現までごく近い距離にあると言えるでしょう。