最終更新日:2022/3/15

協働ロボット導入の成否は事前シミュレーションで7割決まる!

実際の物流現場へ協働型ピッキングアシストロボット( AMR )などの協働ロボットを導入するのにあたって、実務面ではさまざまなステップがあります。 その最初のステップにして、最も重要視するべきプロセスが “ 事前シミュレーション ” だと言われています。

その理由は、大きく3点です。

★ロボットの活用方法を事前に検証できる

★費用対効果を確認でき、投資額を算出できる

★現場とAMRが融合した動きを確認できる

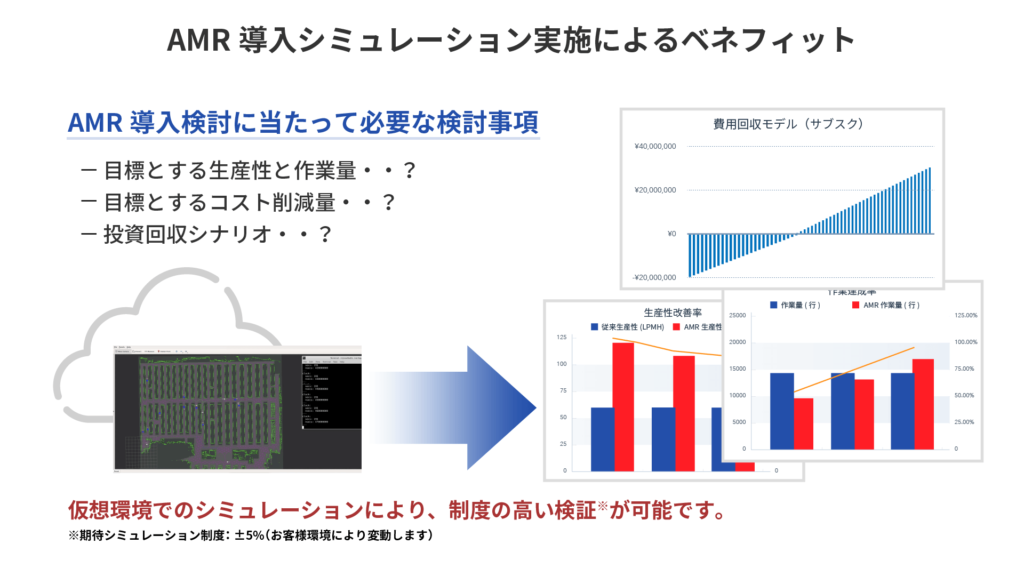

AMR導入シミュレーションを回し、AMRの導入前後でどのような変化が起きるかを数値化し、現場の実情と比較することで、「導入決定のための情報」を高精度で知ることができるのです。

今回は、倉庫のロボット化や物流の効率化を進めるうえで、成功のカギを握る、シミュレーションの重要性について、解説します。

1.シミュレーションで把握したい重要な情報

多くのロボティクスソリューションでは事前にシミュレーションするのが大事なポイントと言われています。多くの台数を活用することとなるAMRの場合、実機を使って現場でいきなり実験をするのは現実的ではありません。そのため、シミュレーションが非常に大事な機会となるわけです。さらに人とロボットが協働作業を行うような物流ロボットの導入では、条件の設定が変わると、パフォーマンスや投資対効果が大きく変わっていきます。したがって、シミュレーションにもより高い精度が求められます。

例えば、あなたが物流倉庫の導入担当者だとして、いくつかの候補を検討する中、導入前に知りたい重要な情報はなんでしょうか。

まずは

【実際の現場作業や導線のイメージ】

それによって導き出される

【最適な導入台数=初期投資額】

その結果算出できる

【ROI(費用対効果)の検証】

【コスト削減量】

長期的には

【投資回収までのシナリオ】

といったところでしょうか。これらはいずれも、投資判断を仰ぐ上層部への答申や説得にも必要な情報です。

これらは、特に導入初期段階の社内調整をスムーズに進めるためにも重要な要素でもあります。

2.実際のシミュレーションはどのように使う?

では、実際に国産AMRを使ったロボティクスソリューションを提供する、ラピュタロボティクスの事例で、シミュレーションの重要性を解説していきましょう。

お話を伺ったのは、同社で物流倉庫へのAMRソリューションのリードを務める小堀貴之さんです。

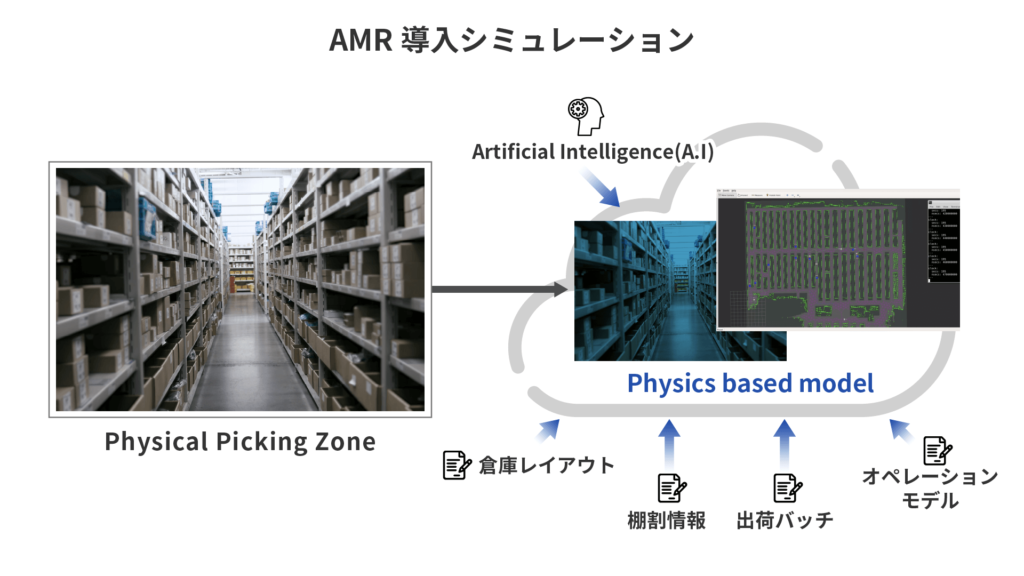

「当社でのシミュレーションは、ご提案の初期段階で実施しています。シミュレーターは、実際にロボットで動いているものと同じソフトウェア(クラウドロボティクス・フォーム『rapyuta.io』及びAMR関連の制御ソフトウェア)を使います。ここに、お客様からいただいた倉庫のマップや棚の番地情報、さらには作業者のプロファイルなどのデータを入力することで、本番と同じ動きをシミュレーターで高い精度で再現することができます。

これによって、まずロボットがどうやって動くのかを明確にイメージできます。ロボットがどのように棚間を動くか、どうやって動かせるかの制御の仕組みから、どういうオーダーをどうさばいていくか、具体的な動きが確認できるのです。

さらに、いくつか入力条件を変えてシミュレーションすることで、適正な導入台数が算出できます。ロボット台数と作業人数の組み合わせによる作業生産性の比較はもちろん、現行プロセスの諸条件を変更した場合の影響が確認できます。例えば、各バッチごとの受信時間や締め時間を変えてみる、在庫配置を変えてみる、ピッキング方式を変えてみる…など、細かな条件を変えることで、生産性へのインパクトがどの程度変わるかについても検証できます。つまり、単に人をロボットに置き換えた場合の検証のみならず、「どうすればより高い生産性が出せる環境になるか?」という、将来的な拡張の可能性も含めた、長いスパンでの投資対効果の検証を行うことができるのです。」(小堀さん)

AMR導入で狙いたいポイントはもちろん、省力化、省人化です。基本的にどれくらいの生産性が出てきて、どのくらいのコストが削減でき、どのくらいの月数で投資回収ができるか、という情報が得られるのは非常に大きなポイントです。

「AMRのシミュレーションは、たとえば作業者の人数や、マテハン類の設定などのパラメータ次第では結果がさまざまに変化します。そのため、いくつかのシナリオで検証をかけて、数パターンをお客様に提示し、アドバイスしています。

また、よりよいパターンを求めるのに、初期入力する“作業者のプロファイル情報”が特に大きなカギを握ります。倉庫によって歩行スピードが違ったり、棚から取ったりする点数も、通販向けと量販向けのピッキングでは異なります。これらの情報をいただいて、シミュレーションを回すときのパラメータとして設定することで、結果の精度がより高くなっていくんです」(小堀さん)

3.事前に物流倉庫で用意しておくものは?

精度の高い結果を求めるために、倉庫側からも事前に下記のような情報を提出するそうです。

1.倉庫のマップ

2.ピッキング棚の番地情報

3.出庫指示データ

4.作業者のプロファイル情報(歩行速度、1件当たりのピッキング時間など)

1~3はある程度固定されたデータのため、小堀さんが言っていたように、作業者のプロファイル情報が変数として結果に影響を与えることが多くなりそうです。シミュレーションを回すときもこのパラメータをいくつかのパターン設定することで、結果を比較検討することもできます。

【導入にあたってご用意いただきたい項目(データ関連)】

シミュレーションの実施に当たってご提供いただきたい情報

- 倉庫フロアマップ

・CADデータ(無ければExcel、PDFなど)。棚間幅などができるだけ正確なもの。 - ピッキング棚の番地情報

・どの棚の何段目が、どのような棚幅、棚番号になっているか分かるもの。 - 出荷指示データ

・オーダーID(例:作業指示番号等)

・バッチID(グループID)

・ピッキング開始時間

・ピッキング終了時間

・棚番号

・商品コード

・数量 - 作業者様の基本情報

・平均歩行速度

・1行あたり平均ピッキング時間(棚前に到着してから、その場所を立ち去る迄の平均時間)

4.実際のシミュレーション動画を確認!

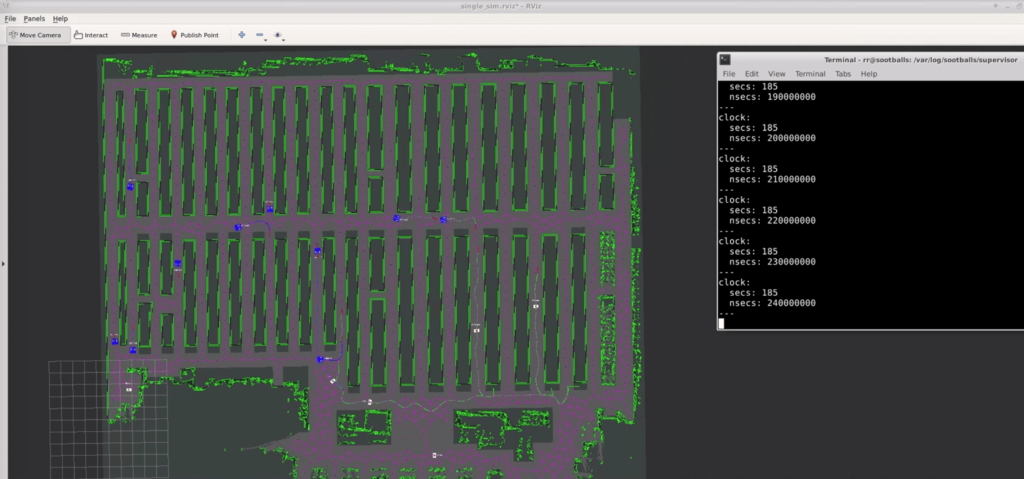

では、実際にシミュレーションで動いている動画をみてみましょう。

白い点が作業者(ピッカー)、青い点がAMRです。マップは実際の倉庫のマップとロケ情報を再現しています。これをある日時の出荷情報をもとに動かしていきます。

作業者の動くスピードや、AMRのスピードなどは、パラメータを変えればいくつものパターンを実行できるので、より現実に近い、高精度なシミュレーションになります。

「逆に、ロボットが狭い棚間の場所ですれ違って渋滞を起こす、ということも再現されます。極端な例ですが、たとえばこの狭い倉庫のなかで100台のAMRをいれて、10人の作業者をいれて…と設定すれば、ロボット同士が渋滞を起こしてまったく効率が上がりません。

通常のシミュレーションでは、10台と3人、10台と5人、20台と12人…などいくつものパターンを試してみます。そうすると、台数を入れて生産キャパが多くなっても、生産量自体がどこかで頭打ちになるラインが見えてくるんです。こうすることで導入するAMRの適正台数をはじき出せるのです」(小堀さん)

「また、台数を固定して、通路幅を少し広げたり、在庫配置を見直したりするとどうなるか…など、現状のインフラを微調整すると改善できるポイントもご提案できます」(小堀さん)

5.導入後の課題発見と改善でも活躍!

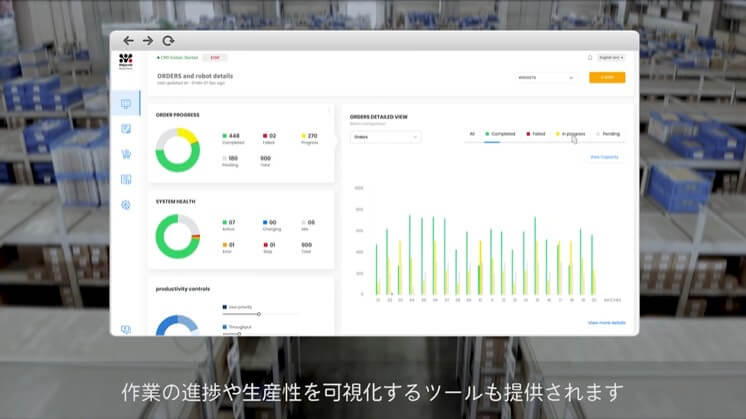

シミュレーションは導入後にも大いに活躍するそうです。例えばパフォーマンスが想定よりも上がらない場合、シミュレーションと現場の状況を比較することで、問題の発見と解決に役立ちます。

【シミュレーションによる導入検討の拡張】

シミュレーションでの検証は、現状のオペレーションをロボットへ置き換えて試算するだけではありません。

シミュレーションでは、以下のような改善条件を反映させることが可能です。

これらを検証することにより、AMRと人が協働してピッキングを行う最適な環境、プロセスを導くことができます。

- もし通路幅を50cm広げたら・・・?

- 在庫配置を見直したら・・・?

- ピッキングコンテナのサイズを変えた場合・・・?

- オーダー受信と出荷締め時間を変更した場合・・・?

「実際にあった例ですが、シミュレーションよりも、AMRの実機を導入した現場で少し時間がかかっていた部分を細かく観察すると、AMRに商品をスキャンさせる時間が、想定よりもかかっていた、ということが発見できました。それならスキャナの部分を改善したほうがいいよね…と解決策が出て再検証し、解決していくわけです。こうした机上での想定と、実際の現場とのギャップを発見するのにも、シミュレーションがひと役買っているわけです」(小堀さん)

6.シミュレーションを経たお客様の声は?

プレゼン段階では半信半疑だったお客様も、自社の数値を入れたシミュレーションを経ると、具体的な効果・結果が見えるので導入に向けての本気度が増していくことが多いと言います。

「リアルな工程でまわした結果の“数字”が見えてくると、現場の生産性の見え方もだいぶ変わり、説得力が増していきますね」(小堀さん)

7.超現場主義で作るソフトウェアが生み出した高い精度

ベンダー側としてのシミュレーションの意義は、また別の側面から見ていると小堀さんはいいます。

「“ロボットと人が協働作業をする”なんてことは、これまでなかった未知の環境。誰もが明確な効果を想像しづらいですよね。そういった意味で、まずはお客様にロボットと人が協働することの“効果”を実感していただく必要があると考えています。だからこそ、実際のAMRで使っているソフトウェアを使って精度の高いシミュレーションを行うことに強いこだわりをもって、開発しているのです」(小堀さん)

これは、ラピュタロボティクスという企業が、クラウドロボティクス・プラットフォーム『rapyuta.io』を活用し自社開発を行い製販一体となってAMRを開発している会社だからできることです。

実は小堀さん、以前はERPの導入などを手掛けるSIerとしてコンサル会社で10年ほど経験を積んだのち、実際の物流現場で大手アパレルなど数々のEC物流やオムニチャネルのオペレーションを構築・運用した経験を持ちます。いわば、ロボット会社にいながら、物流の現場感覚が理解できるのです。

だからこそシミュレーションのパターンごとに、現場感覚で数字を細かくチェックでき、より精度が高いものになるのです。さらに倉庫に詰めている導入支援のスタッフからも、シミュレーションに必要な情報が逐一送られてきます。このシミュレーションは、ただプログラムだけで作られているものではなく、現場の声と目が強く反映されたものなのです。

また導入&稼働後も、導入支援のスタッフは現場の動きをビデオで撮り、仮想のシミュレーションの動きと比較。仮説と現実のギャップを埋めていくことで、パフォーマンスの改善につなげているそうです。

「想定していたロジックは、現場ではそうならないぞ、ということを常に意識しています。だからこそ現場での検証は、なくてはならない作業ですね。ロボットを提供していますが、実は物流現場で汗をかく仕事の方が多いんです(笑)」(小堀さん)

今回は、シミュレーションの重要性と、奥深さをご紹介しました。本番稼働前に投資対効果までわかってしまうのは、導入担当者としては、比較検討がしやすいので、とても助かりますね。

協働ロボットの導入時は、ロボットだけでなく、優れたシミュレーターの有無も、検討材料のひとつにしておきましょう。