◾️日本の物流業界で進む深刻な人手不足

国内外の物流センターで物流ロボットの導入が進んでいる背景には、 年々加速する「人手不足」があります。

さまざまな業種業界が苦しんでいますが、物流現場の人手不足は、さらに厳しい状況に置かれています。 そのリアルな現実を、さまざまなデータから見てみましょう。

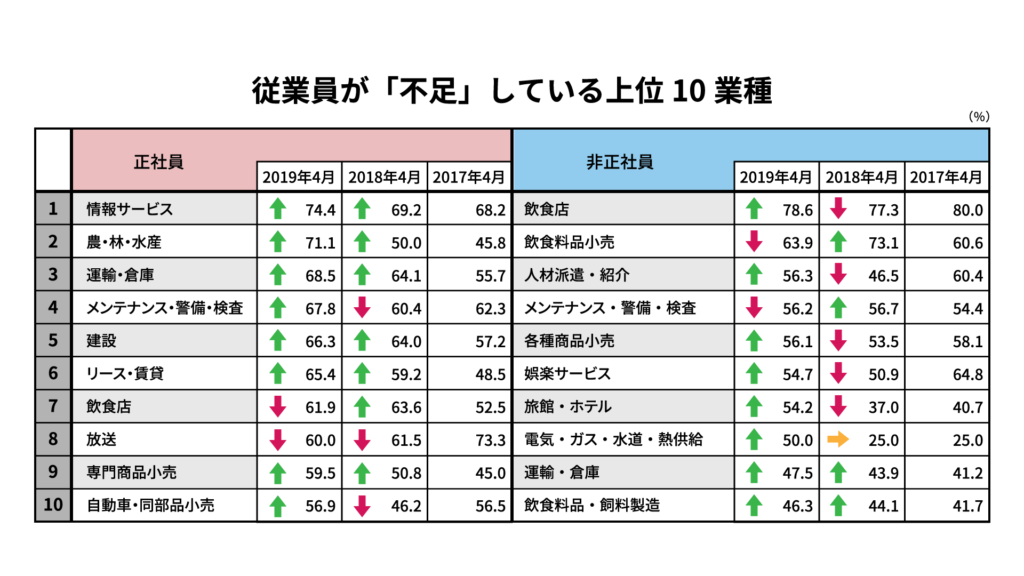

人手不足があらゆる業種で顕著になっている中、物流業界(運輸・倉庫)は「従業員が不足している上位10業種」の1位:情報サービス、2位:農林水産業に続く3位のポジションです。

● 関連記事: 人手不足に対する企業の動向調査(2019 年4月:帝国データバンク) >

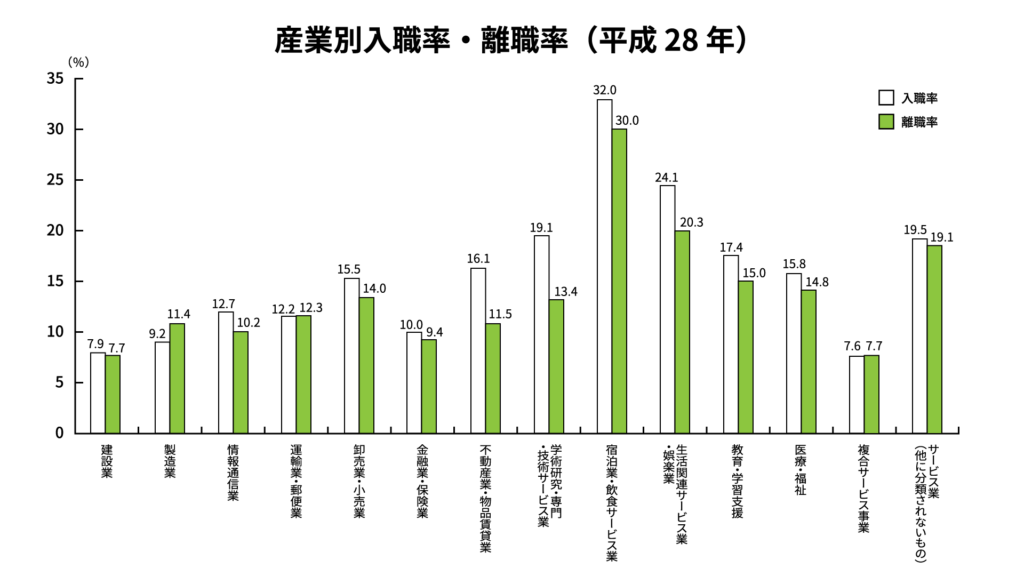

物流業界においては、入職率(12.2%)よりも、離職率(12.3%)が上回っています。

もともと、2008年時点から入職者より離職者が多かった物流業界。その人手不足は今もなお、解消されていないどころか、ますます確保が難しくなっている現状です。

● 関連記事: 雇用動向調査結果(平成28年 厚労省)より抜粋 >

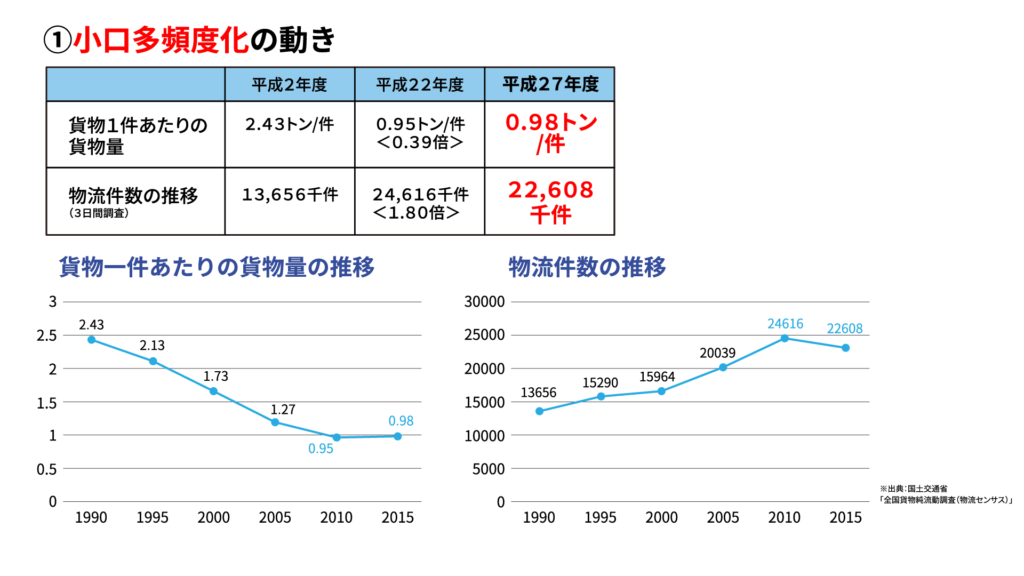

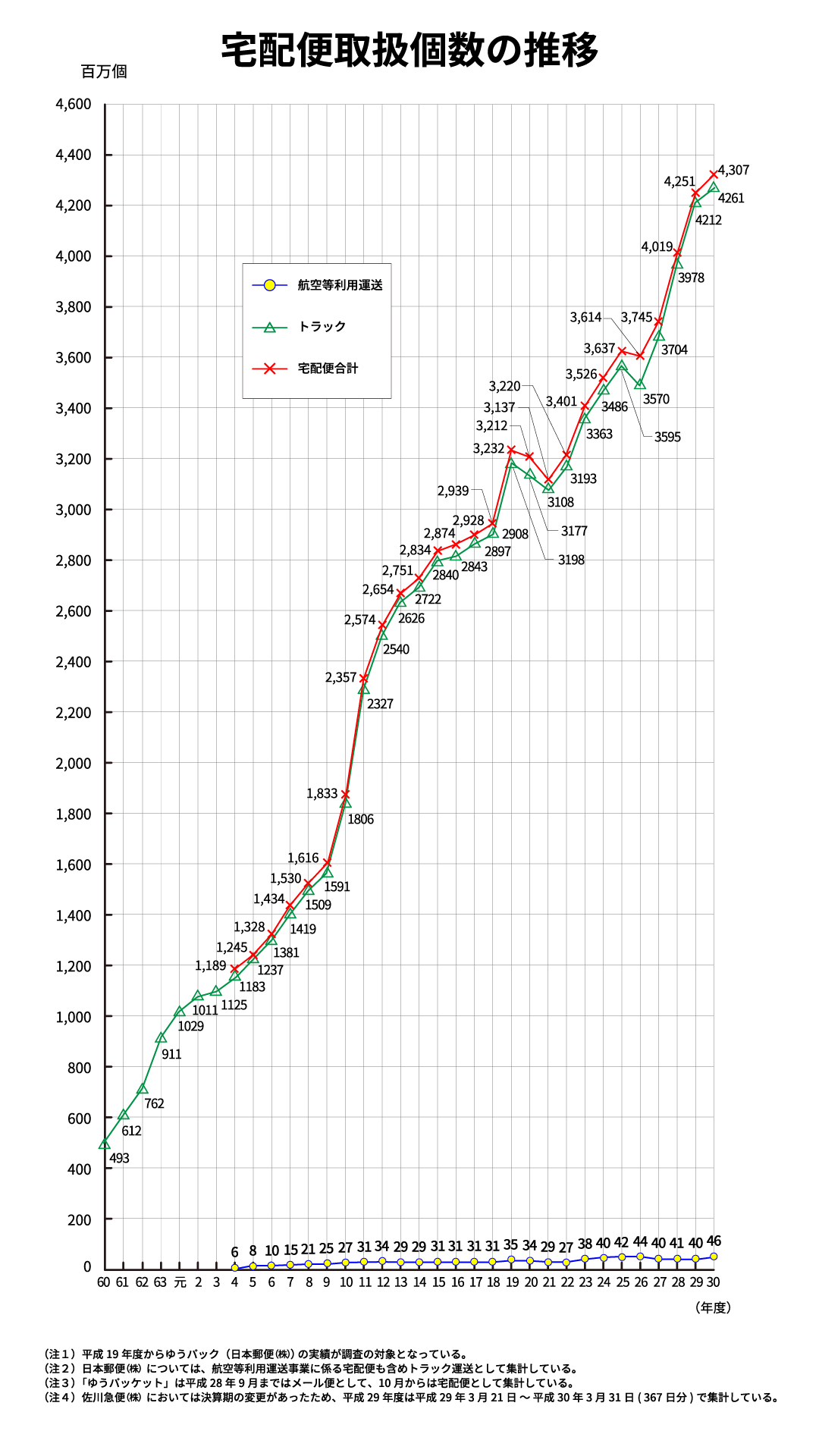

また、人員不足に追い打ちをかけるように、物流量も劇的に増えてきています。

90年代と比較すると、物流件数が約1.65倍になっているのに、貨物1件あたりの貨物量は1件あたり半分以下になっています。これはECでの通販が標準化してしまった現在において「小口多頻度化」になっていることを示しています。つまり人員は不足したままで、現場の手数だけが増え続けて、とても効率の悪い状態に陥りつつあるのです。

● 関連記事: 物流を取り巻く現状について(国交省 2018年) >

● 関連記事: 宅配便取扱個数 推移(国交省 2019年)より抜粋 >

◾️「物流品質」の崩壊危機と経済への悪影響

さらに、物流業界全体で厳しい状況にある人手不足ですが、業種や地域ごとでその苦しさのディテールが異なってきます。

例えば、EC向けの物流倉庫が集まる埼玉県の某エリア。この地域の物流倉庫は、高速道路のインターからは近く、地代も比較的安価であるため、大規模倉庫が多く、トラック中心の物流拠点としては絶好のロケーションです。逆に、最寄りの駅から遠い場所にあるため交通の便が悪く、もともと人員自体が集まりにくい地域でもあります。

この地域に、周辺で最も取り扱い量の多い大型ECショップの物流センターが新設されました。このセンターでは、年末商戦の時期になると、周辺の平均額よりも高い賃金レートで、期間限定の人員募集をかけます。そのため繁忙期は、給与水準の高いこの新設センターへ人員が集中し、同時期の周辺中小EC倉庫の人員確保は、あっという間にままならなくなってしまうのです。

当然、繁忙期に物流量が増えても、既存の社員や契約スタッフのみでの対応となるため、1人あたりの業務量は増え、長時間労働となります。労働時間の適正化が叫ばれているこのご時世でも、朝8時から夜の21時まで、毎日多忙に働かねば回らない、ということになります。

また、2020年3月~5月、コロナ禍における緊急事態宣言の中では、巣ごもり消費=ECの取扱量が激増しました。

● 関連記事: コロナ影響下の消費行動レポート(三井住友カード) >

この際は、自宅待機の影響などで、派遣会社が送り込める人員自体が減少してしまい、人手の確保が難しかったという倉庫も多かったと聞きます。またそもそも既存の社員スタッフすらも、会社自体がコロナ罹患を恐れて出勤数を減らしたり、勤務時間のシフト変更を行ったりしました。しかし、巣ごもり消費で物流量だけは増え続け、現場のキャパを超える仕事量に。結果、配送の遅れなどで顧客からのクレームが相次ぎ、現場にさらに疲弊をもたらせる結果となりました。

ひと言で「物流現場の人手不足」といっても、地域での違いや、商戦期対応などで、さまざまなパターンがあります。どれをとっても現場のキャパオーバーはすでに日常的に起きており、なんとか保てている状態というのが正直なところでしょう。

この常態化した人手不足がさらに悪化すれば、物流経費が上がり、送料アップやという形で消費者に影響がでます。それだけでなく、長時間労働により物流倉庫でのスピードと正確性が落ち、日本経済を支える前提となってきた「物流品質」の低下すらも懸念される事態になってくるのです。

● 投資と開発が進む「物流ロボット」

人員確保の面で抜き差しならない状況になりつつある物流業界の背景を知れば、物流の効率化、自動化を念頭に置いた、物流ロボットの導入がスピードアップしている事情も理解いただけると思います。

さらに、コロナ禍の中における倉庫業務でも、物流ロボットが注目を浴びています。

● 関連記事: 「アルペングループ、日本初の3Dロボット倉庫システム「ALPHABOT」を導入」 >

BOTと呼ばれるロボット台車を130台配置し運用を始めたという、アルペンの物流倉庫における改善事例です。リモートワークができない現場作業で、多くの注文に応えると同時にスタッフの健康と安全にも配慮しなければいけない…という背景から導入に踏み切ったそうです。

業務工程の一部を6割削減することで、庫内の密を減らしながら作業を効率よく行うことができるといいます。「withコロナ・afterコロナ」の時代の作業環境として、物流現場でのロボット化は欠かせないものになっていくかもしれません。

実は、物流の労働力不足は、日本だけでなく世界的にも深刻化しています。特に先進国全体に高齢化の波が押し寄せ、ちょうどデジタルトランスフォーメーション(DX)の機運が高まってきたこのタイミングで、ロボットを活用した省力化に向けた取り組みの機運が高まっているのです。この状況を背景に、物流ロボット市場は世界的にも急成長を続けている分野なのです。

この状況を背景に、物流ロボット市場は世界的にも急成長を続けている分野です。

物流ロボットの導入でもっとも有名な例といえば、米アマゾン・ドット・コムですね。いち早く物流ロボットに投資をスタートしたEC企業として知られています。

2012年に物流センター向けの運搬ロボットシステムを開発していたマテハン(物流機器)メーカーであるKiva Systems(キバ・システムズ)を7億7500万ドルで買収。この技術を応用して自走式ロボットを開発し、ロボットが、ピッカーのいる場所へ、商品棚ごと自動で運ぶ方式(GTP=goods to person)のシステムを、自社の配送センターに次々と導入しました。

現在は「Amazon Robotics(アマゾン・ロボティクス)」と呼ばれる物流倉庫用ロボット開発・製造部門となっています。

● Amazon Robotics 川崎FCに国内で初導入

膨大な配送量を誇るアマゾンだからこそ、ピッキングから配送までの負担をより軽減し、従業員の手数を減らすことは、重要な課題だったはずです。その後の出荷件数の増加を考えれば、物流の効率化と自動化を推進したこの投資は、実に効果的なものだったようです。

● 関連記事: Amazon2016年のFBA年間出荷数が20億点を突破 >

アマゾンでのロボット導入を皮切りに、世界の物流業界でロボット導入が進んでいきます。

国内のGTP型ロボットの導入事例の一部をご紹介します。

● 関連記事: 佐川グローバルロジスティクス SGL蓮田ECプラットフォーム >

商品棚ごと運ぶ自動搬送ロボット「EVE500」を32台導入

● 自動棚搬送ロボット EVE500(Geek+)

● NIKE

GEEK+(ギークプラス)の物流ロボット「EVE」を200台以上導入

● ニトリ

倉庫自動化システムのオートストアを川崎の物流センターに導入

オートストア

https://www.okamura.co.jp/solutions/factory/logistics/autostore/ >

GROUNDのGTP型ロボット「Butler」が大阪の物流倉庫で約80台が稼働

◾️ピッキングをサポートする自立走行型の協働ロボット「AMR」に注目!

ここまでの物流ロボットは、大手のプレイヤーたちによる、倉庫自動化や大規模倉庫での導入事例が大半でした。棚ごと運んだり、オートストアのような大がかりなシステムを作るには、広大なスペースが必要で、中小規模の物流センターが既存の倉庫の中で実現させようとすると難しくニーズはあるものの自動化ソリューションの導入は進んでいませんでした。

そんな需要に対応するため、ここ数年で導入が進み注目されているのが、自立走行型の協働ロボット「AMR」です。ここでいう協働ロボットとは「人間とともに同じ現場で業務をこなす、ロボット」という定義で考えています。ピッキングした商品を運ぶAMRやピッキングロボットなど、いくつかの種類がありますが、すべて人間のこなす業務をサポートし、ともに現場で働くロボットを総称しています。

● DHLが導入しているAMR(LOCUS Robotics)

● ラピュタロボティクス

作業イメージは、棚は従来通りに固定のまま、ピッキングロボットのAMRと、ピッカーの人間が一緒に棚の間を動いて商品をピックアップし、中央に集めていく、というものです。

ピッカーはAMRの画面に表示されるロケーション指示に従って、商品がある棚まで移動。

↓

商品をピックアップしAMRのカートに投入。

↓

AMRは次のロケを指示し、ピッカーが移動している間に商品を中央に運ぶ

↓

手の空いた別のAMRがピッカーの場所に行って別の商品をピックアップし、次のロケを指示……

といった流れです。人間のピッカーが動いて作業をするものの、次のロケ指示と商品輸送はすべてAMRが担います。手ぶらのピッカーは棚の間でピッキング作業のみに専念でき、無駄な移動も省かれるため、作業効率が大幅に向上します。またこれまでよりも作業時間が圧縮されるため、人間でしかできない別の作業を行えたり、歩行負担を減らすことで労働環境の改善が改善し、正確性や安全性も確保することができます。

● 6 River Systems 「CHUCK」

https://6river.com/ >

AMR導入の発想は、ロボットによる「完全自動化」ではなく、人間が行う作業ラインに「ロボットの労働力を組み込む」ことで、人間側のパフォーマンスを最大限引き出す、というものです。

その導入には、現場の作業内容やフローを綿密に確認し、綿密なシミュレーション、システム構築が必要になるなどの準備が重要。その際に導入台数や、ロボットのレンタル・リースなどが可能かどうかなど、全体のコストもようやく見えてくるのです。

次回はAMRを実際に導入する際の流れなどを追いながら、受け入れの体制面やコスト面など、導入検討に必要なリアルな情報をご紹介します。