アジアで最大級の規模となる物流・ロジスティクスに関する展示会「国際物流総合展2023 第3回 INNOVATION EXPO」が、9月13日から3日間の日程で、東京ビッグサイト(東京国際展示場)で開催されました。

この展示会では、日本やアジアの企業による、最新の物流システムやマテハン機器、サービスが集結。特にシステムの老朽化や人手不足に端を発する物流業界の「2024年問題」を目前に控え、その解決策となるロボットやAIを活用した「物流の自動化」機器が多く出展されていました。

特に、自動倉庫や自動フォークリフト、ピッキングアシストロボットを出展するブースでは、実際の筐体を稼働させてのデモは例年よりも多い印象で、リアル展示会ならではの、生きた情報を得ることができました。

今回から前後編の2回にわたって、この国際物流総合展のなかで特に注目度が高かった、倉庫自動化に関する機器にフォーカスし、レポートしていきます。

ニーズが高まる!高機能な自動フォークリフト(AGF)のトレンド

これまでAGFといえば、国産のトヨタL&Fや、中国のVisionNav Roboticsなどがいち早く開発を手掛けていました。今回の物流展ではいずれのメーカーも出展していませんでしたが、中国勢のAGFを中心に、現場で求められている、より高いニーズに対応した実機でのデモが見られました。

・HIKROBOT「F5-1600A」

監視カメラ大手の中国企業・ハイクビジョンの傘下のロボット企業であるハイクロボットのAGF。3Dと2Dのレーザーを用いたSLAM(レーザー測距による自己位置推定とマッピングが同時実行される方式)を使ったナビゲーションに対応しています。位置決め精度が高く、様々なパレットのフロアハンドリングに対応できるのが特徴です。

・マルチウエイ・ロボット「K16」

2019年に創業した中国のスタートアップ企業。独自のSLAM式ナビゲーション技術をもとに、精度の高いフォークリフトの自動運転制御アルゴリズムを開発し、小型から大型まで12種類ものAGFをリリースしています。可搬重量約1.5トンの「K16」はトラックへの自動積み降ろしから、無人での段積み段バラシまで対応。

すでに中国国内では約1万3000台(2022年時点)のAGFが動いているそうです。そのため自動運転技術の競争力は高く、技術力も日本メーカーの一歩先を走っていると言われています。また市場ボリュームが高いことから、AGFの販売価格も日本より2~3割安く、価格競争力の面でも先行しています。

倉庫間や、倉庫とトラックの接合点となる場所での搬送に欠かせないフォークリフトですが、その運転には免許が必要なため、物流業界でも特に人手不足が顕著な箇所といえます。さらに2024年問題の解決のためにトラックの自動運転などが進んでいくと、無人AGFの必要性が増していくことが予想されます。

特に、人間の運転でしかできなかった、一枚ごとに流れてくるパレットやコンテナを多段積みにしたり、逆に一枚ずつバラシて切り出したりする「段積み」「段ばらし」が、無人のAGFで実現できるようになってきています。これは人手で積み上げ作業を行っていた作業負荷を軽減し、労働災害にも繋がるリスクもなくすなど、さまざまなメリットをもたらす技術革新とも言えます。

さらに、長時間の無人作業を行うには、AGF自身の高い自己位置認識も必須要件となります。ガイド式AGFは床面工事を必要とするうえ、所定位置から少しでもズレると作業が停止してしまいます。そのため現在のAGFでは、レーザー測距による自己位置推定とマッピングが同時実行されるSLAM型が登場しはじめています。

無人での夜間稼働にも対応!

「ラピュタAFL」の実力

物流展で見られたAGFでのトレンドは、マルチな動きと、精度高く稼働できる高機能タイプでした。なかでも来場者の注目を集めていたのが、ラピュタロボティクスの国産AGF「ラピュタAFL」です。2023年4月に発表されてから、関東ではじめて行われた、一般展示でのデモでは、リアルな作業現場を再現するため、ラピュタAFLが2台同時稼働。パレットのピッキングと、ラックへの格納では、2台が近距離で同時作業し、すれ違っていても停止することなく、実にスムーズに淡々とパレタイジングを行っているのが印象的でした。

ラピュタAFLには、チューリッヒに本社を置くロボット企業Sevensense社との共同開発によって生まれた、最新型のSLAM技術「ビジュアルSLAM」が採用されています。これは、他の車両やロボット、あるいは人間の従業員のような「動くオブジェクト」に合わせて、AGFがスムーズに自律走行する技術です。スペースが狭くなることが多い日本の倉庫でもAGFをいちいち停止させることなく稼働を続けられ、最小限の人的リソースで、高いパフォーマンスを十分に発揮できます。高い自己位置認識を持つゆえ、倉庫への導入も業界最短水準で行うことを可能にしています。また導入後の運用変更やレイアウト変更にも柔軟に対応できます。

さらに、ラピュタの強みが、複数のロボットを群制御するプラットフォーム「ラピュタio」の存在です。AIを使ったこの群制御は、AMRで多くの国内シェアを持つAMR「ラピュタPA-AMR」とも連動でき、ロボット同士の完全連動作業を可能にしています。無人で、安全に、高い作業効率を実現することで、人手不足でも高効率化できる倉庫は、着実に実現に近づいているのです。

まずは試しにAMR導入からはじめるのが自動化のカギ

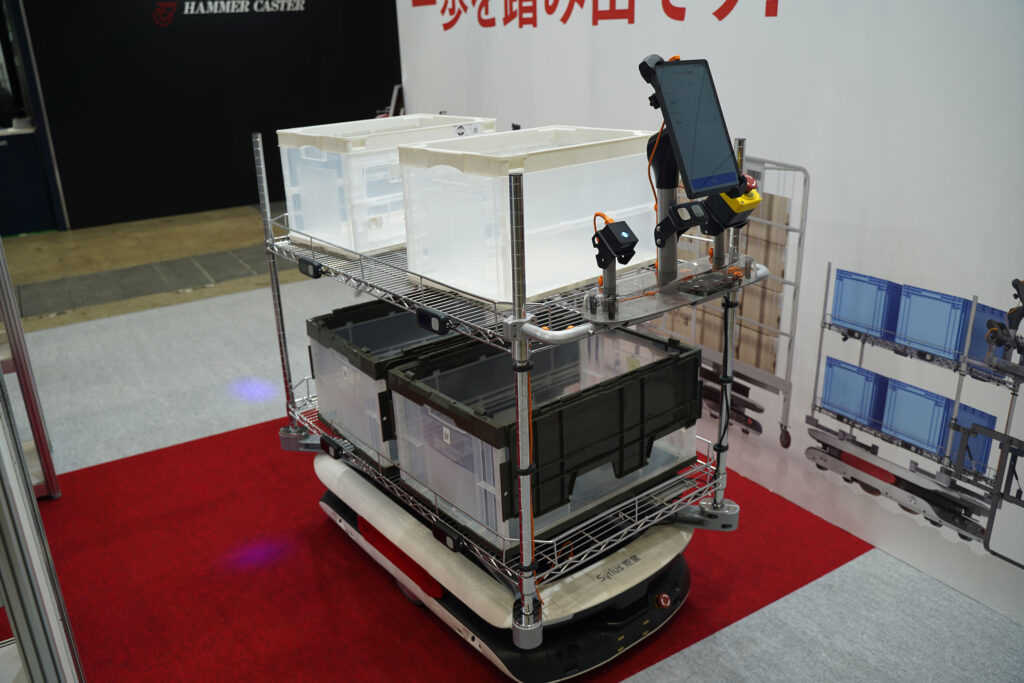

人間と協働作業を行うための物流ロボット「AMR」は、すでに各地の倉庫でも本格導入が進んでいます。大型倉庫はもちろんですが、日本の倉庫の多くを占める中小規模の倉庫での導入事例が増えています。物流展でも自律走行を行えるAMRはいくつか見られましたが、実戦投入されているAMRに注目が集まっていました。EC倉庫以外でも、卸倉庫などのBtoBの現場でも導入されてきており、多様な現場で生まれたニーズをくんだ、特別仕様の筐体も登場しています。

・シリウスロボティクス「FlexSwift MAX」

より細かなピッキングに対応するAMRの機能をデモンストレーション。

マルチピッキングに対応できるカート型AMRや、カゴ車型のAMRもラインナップ。

中小型倉庫での協働作業に最適なAMRの導入事例をチェックするため、自社の倉庫と比較てきる事例確認する方も多く見られました。

AMRを扱う各社とも、ハード&ソフトの性能向上や、取り扱い品目に合わせたカスタマイズが進んでいる印象です。またAMRは初期費用が少ない、月額課金サブスクのSaaS型料金体系も整備されてきています。倉庫全体を自動化するための「入口」として、こうしたサービスでまずはAMRをお試しで少数導入し、効果分析の上で、本格導入フェーズに進むのが、主流になりつつあるようです。投資としてのリスクが少ないので、スピーディな経営判断が可能になりますね。

補充や定点搬送などの追加機能も充実!

シェアNo1のピッキングロボット

ラピュタPA-AMR&ラピュタPA-AMR XL

そんなAMRの中で、いち早く日本の倉庫で実績を積み重ね、ソフトとハードを研鑽し続けてきたのが「ラピュタPA-AMR」。倉庫レイアウトの変更が不要で、倉庫の稼働を止めずに既存倉庫にフィットできることや、簡単で使いやすいUIを採用しており、誰でも操作ができること。さらに現場に常駐しての細かな導入サポートを行うなど、倉庫現場のリアルなニーズを常に捉え続けています。その結果が、2022年度にはピッキングアシストロボットの市場シェアが49%で、国内No.1の実績にもつながっています。

今回はソフトウェアがアップデートされ、新たな機能も披露されました。たとえば、オーダーが重なるような商品や棚付近で、複数のロボットが渋滞を起こす事象を解決するため、ロボット間で商品のピックアップ順を最適化し、渋滞を回避する機能を実装。これは多くの現場での分析からヒントを得て追加されました。

また新機能として搭載された、「補充機能」「定点搬送機能」も要注目です。

●【補充機能】…仮置き場に集められた格納予定商品を、格納モードに設定されたラピュタPA-AMRが指定の場所に搬送。AMRの操作パネルに表示される情報に従って指定の棚に商品が格納できます。

●【定点搬送機能】…たとえば、検品所と仮置き場の間で商品を搬送するなど、ピッキング以外の作業にも積極的にロボットを活用することができる機能です。ラピュタPA-AMRの活用範囲を広げることができます。

また物流ロボットは、複数台のロボットをスムーズに動かすためのOSが重要です。ラピュタ独自の群制御プラットフォーム「rapyuta.io」により、AMRだけでなく、AGFをはじめとする他のロボットとの連携が実現しつつあるのも強みです。

自動倉庫、自動フォークリフト、AMRと、倉庫の形態に合わせた、自動化の「確かな選択肢」が出そろってきた印象のある今回の国際物流展。3年前には、「倉庫の自動化なんてコストがかかるし、まだまだ先の話だなぁ」なんて思っていたのが、今やまったなしの状況が間近に迫る状況です。ただ、今から急ぎ検討しても間に合う優れたソリューションが、今ならそろってきているとも言えます。まずは積極的な情報収集から、アクションを起こしてみてください。

後編はこちら