スタッフの工夫や声をスピーディに反映。

現場とAMRがともに作り上げるリアルな「省力化」

物流倉庫の改善を目指して協働ロボットの導入を検討されている企業担当の方々にとって、実際に導入を進めている企業の事例はとても参考になります。ここでは実際のラピュタAMR導入事例について、インタビューを交えて「AMR導入のホントのところ」をご紹介していきます。

佐川グローバルロジスティクス株式会社

業種:3PL

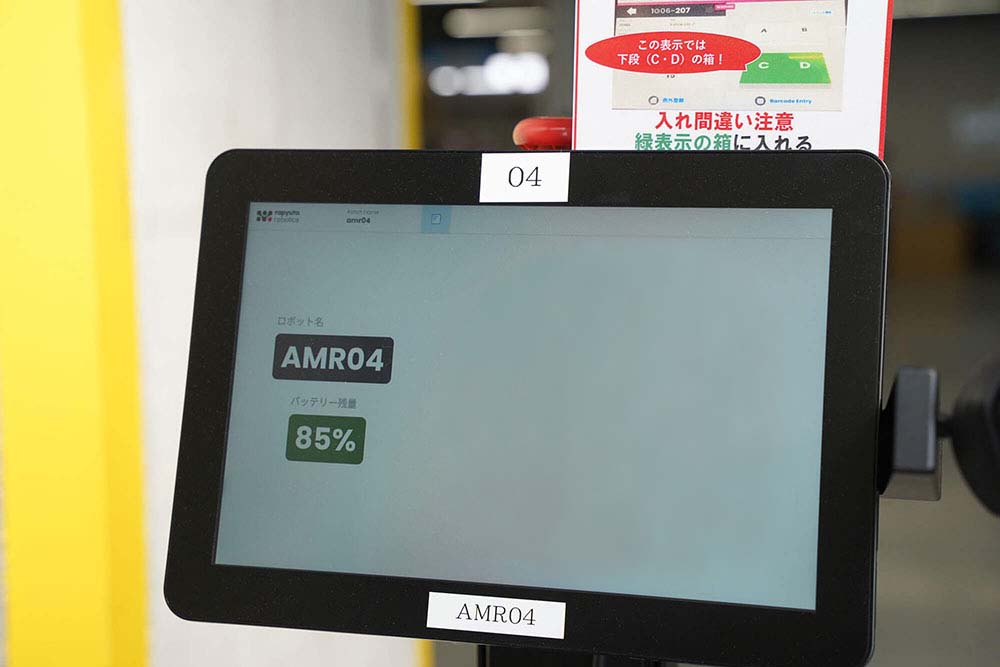

スタッフ数:25名/日

AMR導入台数:14台

AMR稼働日:2021年10月~

今回紹介する事例は、佐川グローバルロジスティクス株式会社(以下SGL)。SGホールディングスグループの中で、ロジスティクスに関するコンサルティングやプラットフォーム物流などを手掛けている、3PL(Third Party Logistics サード・パーティ・ロジスティクス)企業でもあります。

今回導入したのは、関西での拠点でもある堺SRC倉庫。以前にもご紹介した千葉県・柏市での拠点に続き、同社の中でも2例目のラピュタPA-AMR導入事例となります。

2021年10月14日より本格提供を開始したばかりですが、オリコンではなく直接段ボールへのピッキングで運用するなど、さまざまな工夫が現場で試みられています。今回も検討段階から現場で導入に関わった方々に、どのようにして導入を進めたかをQ&Aの形でお伺いしました。

Q. 物流ロボット(AMR)導入に至った背景を教えてください。

「堺SRCの中でも今回AMRを導入した現場は、関西のドラッグストアなどの小売店向けに、化粧品やサプリメントなど多種多様な商品を供給する卸売企業の3PLを担っています。店舗の稼働に合わせる形で、基本的には日曜日以外、土曜や祭日も稼働しています。一方で、もともと堺SRCは、埋立地の真ん中にあり駅からもちょっと距離があるため、スタッフの確保が難しい場所です。くわえて2018年ごろから、徐々に取り扱いの物量が増加し、現場での労働力不足が大きな課題になっていました。

さらに土曜に稼働するため、全体でシフト制を組んでいるのですが、コンプライアンスの観点からも過重労働にならないよう調整します。そうするとどうしても多めにスタッフを確保しなければいけない、という問題もあり、省人化の必要性を強く感じていました」(林さん)

「また現場で働かれているパートナー社員さんに高齢化が進んできていることもあり、体力的な部分での負担軽減をするという意味では、省力化も実現できるよう、最適な答えを探していました」(太田さん)

Q. 物流ロボット導入検討の経緯を教えてください

「2020年9月に、SGL柏でラピュタPA-AMRが本稼働し始めて、実際に柏の現場を見て、担当者の話を聞くなどしていました。実稼働の現状やコストなどを伺って、これなら堺SRCでも導入できそうだと手応えを得て、9月に検討を開始しました。翌年の4月には現場で導入テストが始まりましたから、検討から導入までは半年ほどでした。柏のほうで先行導入していたので本当はもう少し早めの予定でしたが、目指す数値について検討を重ねた時期があったため、導入まで少し時間をかけたところもあります」(林さん)

「ラピュタさんと相談しながら、生産性についてはかなり綿密にシミュレーションを重ねました。ピッカーの数、配置、台数…など、細かく条件を変えながらシミュレーションできたので、より現実に近い目標値まで突き詰めることができました」(太田さん)

Q. ラピュタ以外に検討していたベンダーは何社ほどですか? また最終的にラピュタPA-AMR導入を決めた理由を教えてください。

「ラピュタPA-AMR以外には、2社を検討しました。ひとつは自動ピッキングカート、もうひとつは棚搬送GTPでした。ピッキングカートについては、狭い通路に入るとほぼすれ違えないサイズ感であったので、台数が多く入れられず、コストパフォーマンスの面で難がありました。また棚搬送型のGTPに関しては、フロアのほぼすべてのインフラを入れ替える必要があって、かなりの金額の投資が必要でした。それと、顧客の細かな要望を実現しようとすると、完全に自動化してしまうことのデメリットはメリットを超えてしまう部分もありました。そのため、人と協働して細かなニーズに応える必要があり、ピッキングアシストロボット(PA-AMR)が最適だと判断しました」(林さん)

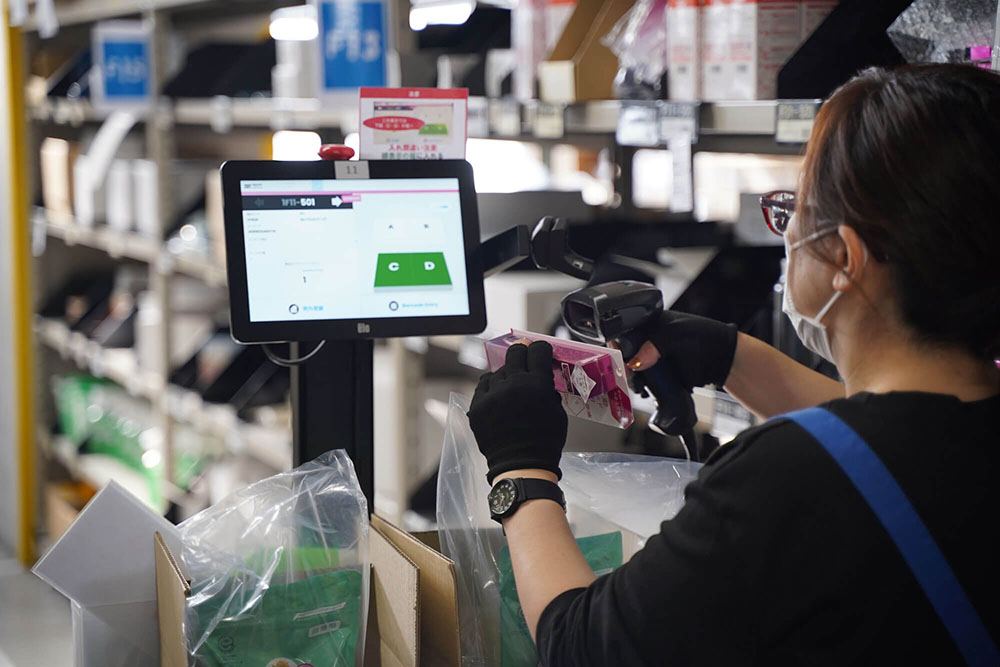

「特に、今回の現場での要望・特徴としては、オリコンでのピッキングから、ピッキングの場で直接段ボールに入れていくというものがありました。これが可能な選択肢としては、複数台のAMRが最適だったんです」(太田さん)

Q. ピッキングして直接段ボールにいれていくという運用について詳しく教えて下さい。

「もともとシングルピッキングを行っているときはオリコンを使っていましたが、出荷場所で梱包の際に、オリコンから段ボールに入れ替える時間がロスだというのがわかっていました。毎日150店舗に出荷するのですが、特に週の前半と木曜日に出荷が集中することが多く、そんな日はこの入れ替えのロスタイムが大きく作業進捗に響いてきます。

そのため、AMRに直接出荷用の段ボールを設置し、そこにピッキングしたものを入れていけばロスが減ると考えたんです。結果、出荷エリアでは緩衝材を入れて整えるだけになり、時間的にも1梱包あたり10~15秒も変わってきて、出荷までのタイムロスが大きく解消されました。これから個数が積み上がっていけば、かなりの時間短縮につながります」(太田さん)

Q. 化粧品を扱う上での特殊性や気を使う部分などをお聞かせください。

「商品によってそれぞれ形状などに特徴があるので、梱包時に気を使うところがたくさんあります。たとえば、シャンプーの詰め替え用のパウチは、角の尖ったところがほかの商品に刺さると袋などがすぐ破れてしまうので、別で袋に入れて出荷しています。また、シャンプーなどのボトルは、寝かせれば容積的にきれいに入りますが、出荷のルールとしては立てて梱包することになっています。そうすると、もうひとつ大きなサイズの箱で出荷するための、入れ替えが発生してしまうなど、全商品にいろいろな事情があります」(太田さん)

Q. シミュレーション時の想定と現実ではどのような違いがありましたか?

「稼働間もない現時点では、ピッキングから最終の梱包までの“トータルの生産性”が、まだはっきりした数値が出ていないのですが、もともとシングルで、人がカートを押しながらやってたときは平均1時間で70行くらいのアウトプットが、平均数値だったんです。しかし、8月末から導入テストをスタートして、9月末までのわずか1カ月で、87行に変わったんですね。70行から87行。さらに運用体制を整えている途中であっても、10月には95行ぐらいまで良くなっています。シミュレーションを通して現在目指しているいったんの目標としては、人がシングルでやってたときのおよそ2倍の139行です」(林さん)

これまではシングルピッキング(1つの出荷オーダーごとに保管場所から商品を取りだす作業方法)でしたが、ラピュタPA-AMR導入を機に、マルチピッキング(複数の受注分をまとめてピッキングしながら、同時に仕分けを行う作業方式)になりました。これだけで生産性としては大きく向上していますね。導入当初はやはりひとつのエリアにロボットが集中して渋滞したりなどの現象が見られたので、渋滞解消に向けた小さなレイアウト変更であったりとか、システム変更とかをとっていき、徐々に改善されていってます」(太田さん)

Q. 導入前と導入後で、現場での受け入れられ方の違いがあればお聞かせください

「現在はAMRが14台あり、そこに対してトータル12人がシフトで交代する形でついていて。1回につき6~7人って回している状況です。まだ稼働率は(一部システムインテグレーションが終わっておらず)高くないですが、そのメリットはすでに出始めています。たとえば、今までカートと、オリコンで必要な備品等を載せ動いていたものが手ぶらで動けるし、さらに歩く距離も全然なくなったっていうところで、仕事上すごく楽になったという声が多いですね。

ただAMRについてまだ詳しく教育できてない方に関しては、AMR自体の動きの特徴が把握しづらいため、AMRの周辺でカート作業をする際の動きにくさは感じているようです。現状では7:3で、ハンディピッキングの割合がまだ高く、混む時間帯や場所というのが出てきている状態です。8月に稼働し始めたばかりですのでまだまだこれからの調整ですね。

また操作が難しくない、という点のも大きいです。自分たちの仕事がなくなるんじゃないかとか、操作が難解なのではないか…と恐怖に感じていたのが、いつの間にか今やみんなが使いこなしている存在になりました。現場全体でAMRに愛着も湧いてきていますね」(太田さん)

Q. この現場オリジナルの運用方法などがあればお聞かせください

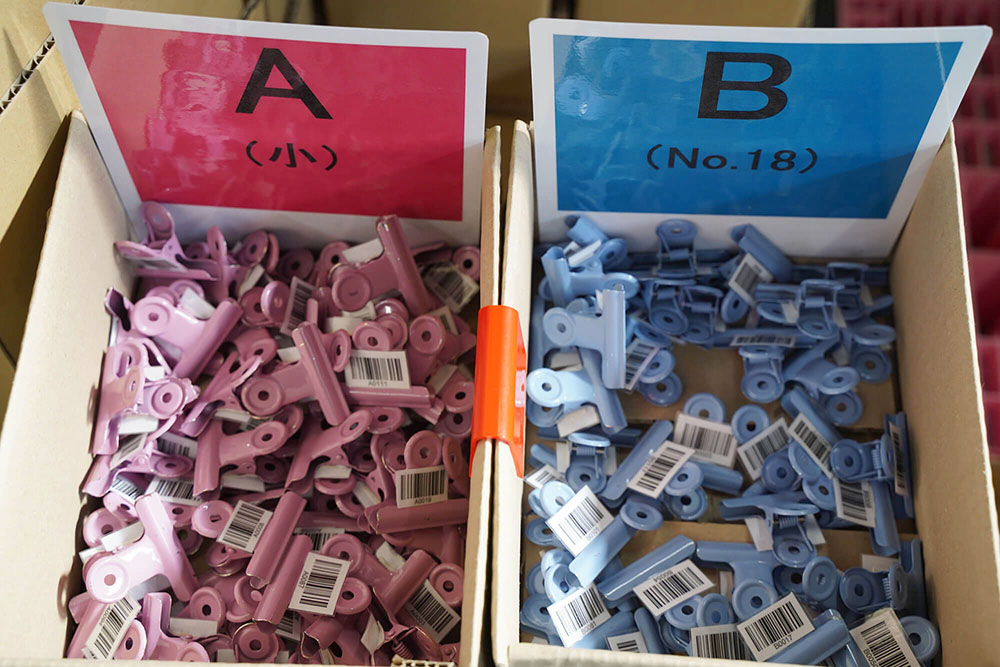

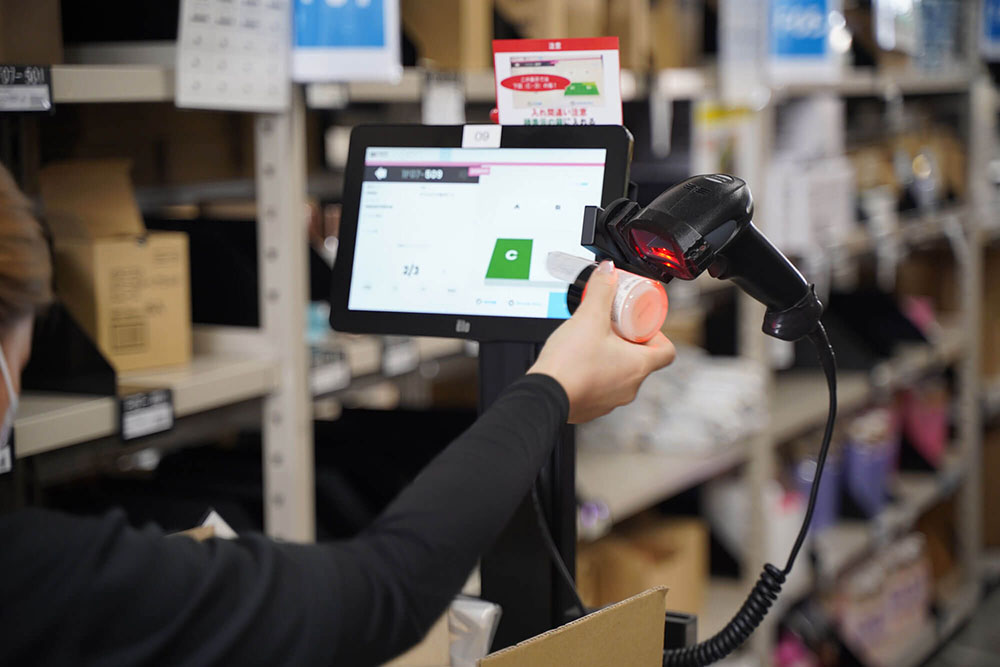

「段ボールでピッキングするために、スタート位置で数台ずつ並ばせて、そこで画面のピッキングリストに合わせて指定の大きさの段ボールをセットしていきます。そのときにAMRでスキャンしたバーコードつきのクリップで、出荷ラベルを挟み、箱に装着します。これは荷下ろし作業の際にスキャンしてロボットからそのバーコードの番号を外すという、一連の流れでミスが起きにくくする独自の運用方法です。

また実際は段ボール4種類でスタートしたのですが、中には容積が大きな商品が複数指示される場合もあります。そんなときは従来使っていたオリコンを入れて、どちらでもピッキングできるように改善しています。いずれも、使いながら現場で生まれたアイデアです」(太田さん)

Q. 導入後、実際に運用する中で実感したメリットがあればお聞かせください。

「まず、ピッキングリストが常にモニタ表示されるから、余計なことを考えずに作業できることです。ピッキングが終わったらAMRが自動で出荷エリアにいくので、ピッカーは止まっている別のAMRを見つけて次の作業にかかる…というルーチンになったため、作業歩数も格段に減りました。

またピッキングが完了したら、今まではその梱包場までそのカートを押していって、梱包して完了…だったものが、今は、ピッキングが終われば、自動的にその荷下ろしエリアまで移動してくれて別のスタッフが、発送準備をしてくれます。そのためピッカーはピッキングに専念できるし、次々と別作業にかかれるので、大きな省力化になっていると思います。特に50代の作業者さんが多いので、体力的にもかなりの負担軽減につながっていると実感できます」(太田さん)

Q. 導入に際して、運用&トレーニング体制にどのような工夫をされましたか?

「フロア全体でのピッキングする方は、日々25名ほど。最初はそのうちの6~7名をAMR作業の専任としてあてていました。

最初は機械に抵抗が少ない若い方を少し多めに入れつつ、長く働いていらっしゃるパートナーさんやパートさんをバランス良く混在させて、初期の導入チームを6~8名で組みました。習得が早い若い方を中心に全員で教え合って、現場で細かく運用を工夫しています。

いまでは皆がすごく積極的で、ピッキングミスが起こると、こうした方がいいんちゃう?とか、改善案をどんどん出してくれています。新しいものが入ってきて、この教え合う雰囲気というのが出てくると、現場の理解も深まるから、全体を少しずつAMRにシフトしていけそうな手応えはあります」(林さん)

Q. 現状の課題などあればお聞かせください

「段ボールに直接投入する方法では、荷降ろしエリアにいくと、あとは封をされるだけなので、検品がピッキング時のみになります。そのため、当初は人間のミスで、商品の誤投入などが何件かおこりました。すごく気をつけていても、やはり注意力は下がってしまうもの。そこで誤投入の対策として、ケースにABCDという番号で区分けして、画面のインターフェースでわかりやすく指示出しをするように設定しました。また今後はカメラとセンサーで見ながら、間違った商品を入れたら警告がでたり、音でピッキング場所を示したりと、ラピュタさんにさまざまな機能改善をリクエストしているところです」(太田さん)

導入1例目となった柏と、今回の堺の導入で、ふたつの現場で導入をサポートしたのが、ロジスティクスエンジニアリング部のアヌバムさんです。今回の堺では実証実験の段階から、AMRの導入プロジェクトに関わりました。2例目となる導入について、どのような差があったのかを聞いてみました。

Q. 導入2拠点ではどのような違いがあったか? 柏と堺での違いを教えて下さい

「AMRの導入台数は柏が11台、堺では14台で、それほど大きな差はありません。大きな違いはシステムインフラの違いでした。柏では導入前からWMS(倉庫管理システム)が稼働していて、すでにお客様とのシステム連携が完成していました。ラピュタAMRはそこに合わせる形で設定していったため、比較的スムーズだったんです。堺が柏と大きく違ったところは、WMS自体もAMRと同時に新規導入しお客様のシステムとの連携を進めたというところです。そういった意味で、堺のほうが試行錯誤する部分が圧倒的に多かったと思いますね。

Q. ほかにも現場に違いはありましたか?

はい、もうひとつ大きな違いが“出荷検品の有無”でした。柏ではAMRがオリコンで運んできたものに対してWMSのシステムを通して出荷検品を行ったあとに納品書と送り状が出て出荷…という流れです。

しかし堺ではこの出荷検品のフローをもともと省略しており、AMR導入後もピッキングのところで、段ボールに直接商品を入れていく流れにしています。

そういう意味ではAMRが持つ実績のログが非常に大事になってきます。最終的にWMSがAMRのサーバーから即時で実績データを拾ってきて出荷までいく設計です。AMRでのピッキングカバー率はもともとのシミュレーションでは70%だったんですが、その追加改修がまだあるので、現在のところ40%くらいまでになっています。まもなくリリースされるWMSのシステム改修で、業務フローがスムーズになれば、AMRのポテンシャルも徐々に引き出されていくと思います」(アヌバムさん)

Q. もっとも現場に近い場所でラピュタPA-AMRを眺めてきたアヌバムさんにとって、関東と関西で、土地柄特有の違いなどもありましたか?

「柏にいたときは私は現場担当として実際にオペレーションを中心にやっていました。柏ではなにかあった際は、誰かに聞きにいったりして解決することが多かったのですが、堺の現場では、何かあってもなんとか自分で解決しようとする方が多かったように思います。またこの堺からラピュタPA-AMRには、所定のロケーションに近づいたら【ここで作業】というボタンが出てきて作業ができるようにする機能を追加してもらったんです。どこにあるかがわかっているスタッフたちはこのボタンを押して早く次のピッキングにいきたいからかなり活用されているんですが、皆が同じことをするので、思わぬ場所でAMR渋滞が起きてしまったりしていました…。地方ごとの性格の違いによる笑い話ですが、ちょっとせっかちにせず、AMRを待ってあげて!と話していましたね(笑)」(アヌバムさん)

Q. 約2年の間、2拠点で展開したラピュタAMRを比べて、機能面で進化した部分がありますか?

「柏の導入当初は、ネットワークエラーが多かったのですが、堺に関してはまったく起こっていません。ネットワーク通信の部分がかなりスムーズになっていますね。ここは実地での導入経験をうまくフィードバックして改善されたのだと思いますが、現場はストレスなく、非常に快適に作業が進められるようになりました。また例えば大手ストアチェーンのピッキングでは、ピッキングする棚が集中していて、どうしてもAMRが混雑してしまっていました。そこをラピュタさんの常駐スタッフが現場で観察し、AMRの動き方のアルゴリズム改善に反映してくれています。こうした細かな要望なども、ラピュタさんは積極的に取り組んでくれるので、その部分は大変助かっています」(アヌバムさん)

<まとめ>

同じ会社の中でも、顧客が違えば倉庫のシステムも変わるのが3PL事業です。今回の事例ではラピュタPA-AMRを中心に業務フローを変えることに伴い、どのように既存のインフラ整備を行い、顧客の要望に応えていったかをお伝えしました。

物流ロボット導入の現場には、物流現場のそれぞれの事情やクライアントの状況に合わせ、柔軟なソリューション提案を行える、ベンダー側の対応力も非常に重要なのです。